Afwijkend vloeigedrag van recyclaat: In kaart brengen en mee leren werken

Heb je ooit geprobeerd om recyclaat te gebruiken, maar produceerde je vooral afgekeurde producten? Kan het zijn dat recyclaat met dezelfde MFI (Melt Flow Index) toch anders vloeit tijdens verwerking dan virgin kunststof? In dit kennisblog gaan we in op de oorzaken van afwijkend vloeigedrag van recyclaat, hoe je dit kunt meten en, belangrijker nog, wat je kan doen tijdens verwerking.

Het vloeigedrag van recyclaat kan een grote uitdaging vormen in productieprocessen zoals spuitgieten en extruderen. Waar virgin kunststoffen een consistent en voorspelbaar vloeigedrag vertonen, kan dit bij recyclaat variëren en voor verrassingen zorgen.

Oorzaken van afwijkend vloeigedrag bij recyclaat

De belangrijkste oorzaak van afwijkend vloeigedrag bij recyclaat, is de vervuiling van andere grades. Neem bijvoorbeeld High Density Polyethyleen (HDPE). Een HDPE grade die ontwikkeld is voor een shampoofles, heeft andere vloei-eigenschappen dan een HDPE gebruikt voor een krat. Polymeer ketens in virgin kunststoffen zijn meestal mooi gelijkmatig verdeeld in lengte. Bij recyclaat kunnen deze ketens onregelmatiger zijn, omdat er verschillende bronnen (grades) gemengd met elkaar zijn. Daarnaast zijn de ketens van recyclaat gemiddeld gezien iets korter, omdat ze tijdens het recyclingproces af kunnen afbreken. Ook dit zorgt ervoor dat recyclaat zich anders gedraagt dan virgin, de ketenlengte heeft namelijk invloed op het vloeigedrag.

Afwijkende vloei herkennen

Afwijkingen in vloeigedrag kunnen bij het produceren met recyclaat tot de volgende uitdagingen leiden:

1. Wisselende matrijsvulling

De hoeveelheid materiaal die in de mal gespoten wordt (het shotvolume) kan wisselen wanneer het vloeigedrag fluctueert. Hierdoor kunnen producten soms ongevuld of juist overvol (risico vliesvorming) zijn.

2. Verschil in druk

Wisselend vloeigedrag kan leiden tot een verhoging of verlaging van je druk in het spuitgietproces.

Door het herkennen van een afwijkende viscositeit ten opzichte van virgin, kan je tijdens het proces bij proberen te sturen. Een aantal parameters waarmee bijgesteld kan worden zijn inspuitsnelheid, shotvolume of verwerkingstemperatuur. Bedrijven die hun procesvenster duidelijk hebben, weten hoe veel ze kunnen bijsturen met deze parameters tijdens het proces.

Voorkomen van problemen; meet vloeigedrag!

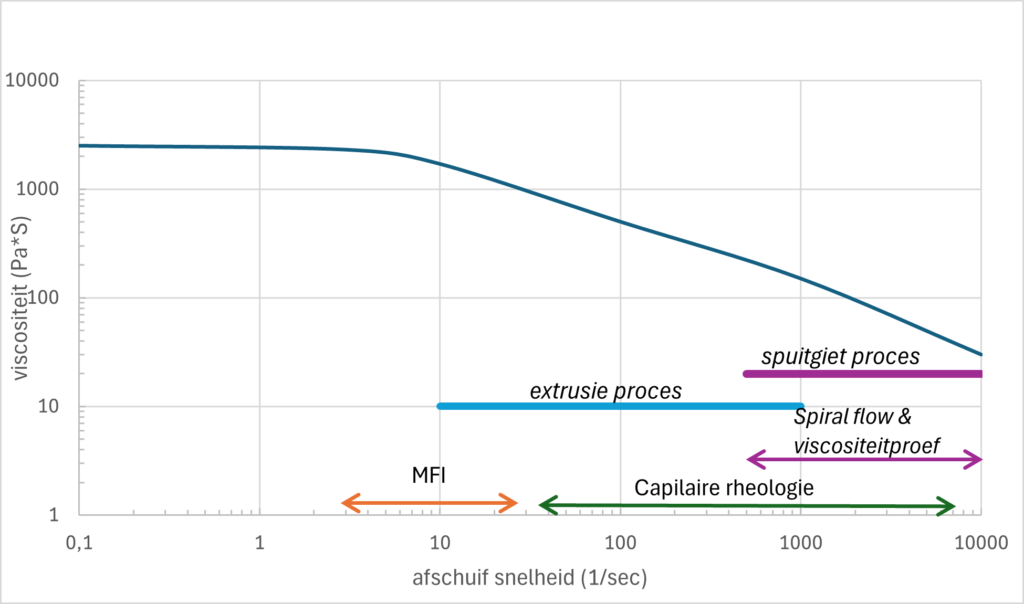

Problemen in productie veroorzaakt door vloeigedrag kan je het beste voorkomen door vooraf het materiaal te analyseren. Daarvoor zijn verschillende methoden beschikbaar. We hebben de meest gebruikte technieken voor je op een rij gezet en het meetbereik in de onderstaande grafiek verwerkt:

MFI (Melt Flow Index)

De MFI staat toch al in de datasheet? Dat klopt. MFI is de meest voorkomende opgegeven indicatie van je vloeigedrag. Wanneer er op een datasheet een bereik weergegeven is, kan het waardevol zijn dit na te meten. Bij deze meting wordt er onder een verhoogde temperatuur een gewicht, (voorgeschreven in ISO-normen) op het materiaal gedrukt. Er wordt vervolgens gewogen hoeveel materiaal er in 10 minuten uit vloeit. Omdat dit bij lage afschuifspanning (zie kader) is, kan het zijn dat een recyclaat dezelfde MFI heeft, maar zich toch nog anders gedraagt in productie, onder hoge afschuifspanning.

Voordeel:

- Deze test geeft in de basis een snelle indicatie van de viscositeit.

Nadelen:

- Deze test houdt geen rekening met de hoge afschuifsnelheden in productie.

- Het geeft slechts een indicatie van het vloeigedrag onder specifieke omstandigheden.

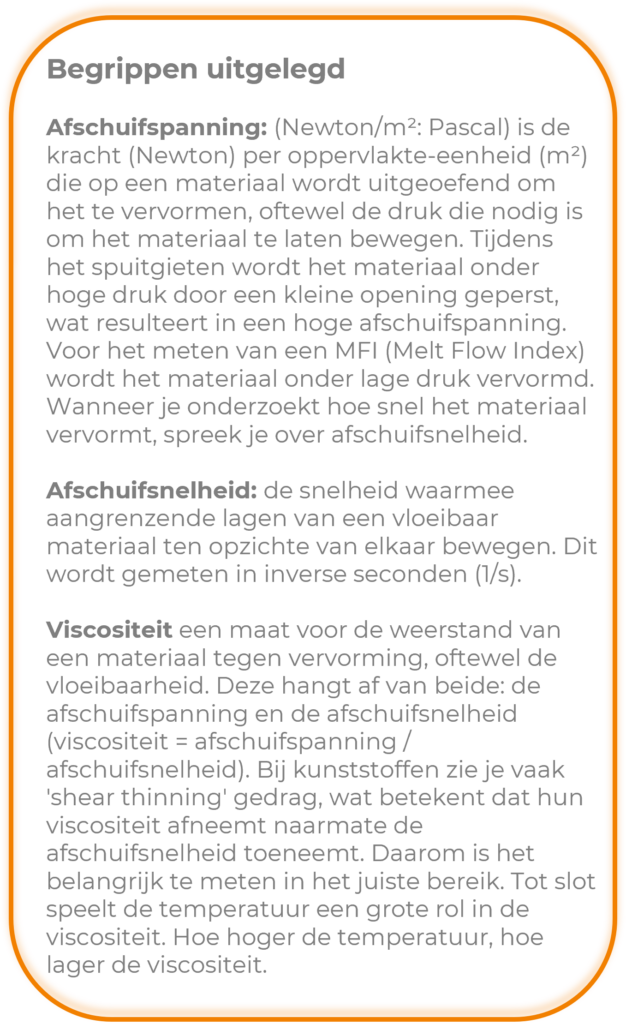

Capillaire reometrie

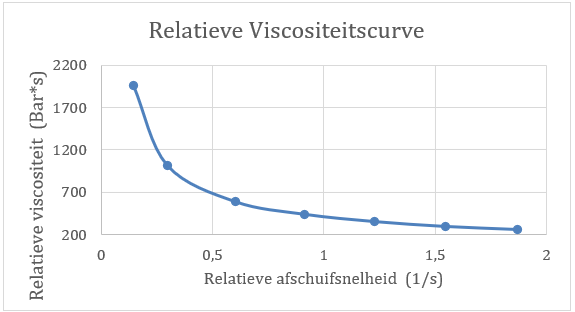

Deze geavanceerde methode wordt uitgevoerd op een speciale reometer. Het monstermateriaal wordt in een verwarmde cilinder gebracht waarin met een plunjer verschillende snelheden worden aangebracht. Afhankelijk daarvan meet je de druk en daarmee de viscositeit bij wisselende afschuifsnelheden. Hierdoor krijg je een volledige viscositeitscurve, een voorbeeld daarvan vind je hieronder. Je kunt dit op meerdere temperaturen herhalen.

Voordelen:

- Deze test meet de viscositeit bij verschillende afschuifsnelheden en temperaturen

- Ideaal als je weinig testmateriaal beschikbaar hebt

- Geeft een volledige viscositeitscurve

Nadeel:

De test wordt uitgevoerd op een testapparaat en is redelijk bewerkelijk en duur vergelijken met MFI. Tevens moet je de uitkomsten kunnen interpreteren. Je krijgt met de uitkomsten nog geen inzichten waarmee je je machines goed in kan stellen.

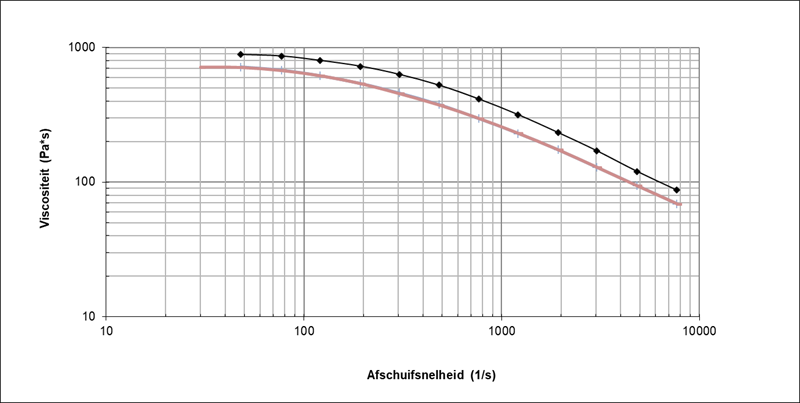

Spiral flow

Dit is vergelijkbaar met de capillaire reometrie. Deze techniek voer je uit op een spuitgietmachine. Met deze techniek spuit je het monstermateriaal, met verschillende inspuitsnelheden, in een spiraalmatrijs. Vervolgens meet je hoe ver de spiraalmatrijs gevuld is. Hoe beter het materiaal vloeit, des te verder zal de spiraal gevuld zijn. Zo kun je verschillende materialen met elkaar vergelijken.

Overige voordelen:

- Vergelijkt materialen onder praktijkomstandigheden

- Meet de vloeilengte in relatie tot de in spuitsnelheid

- Simuleert het werkelijke productieproces

Nadeel:

Relatief kostbaar, tijdsintensief en je moet de machine ombouwen na de test om weer normale producten te maken.

Spiral Flow matrijs. Bron: Axxicon

Viscositeitsproef PSP

Deze methode combineert elementen van capillaire reologie en spiral flow.Net als bij de spiral flow, varieer je de inspuitsnelheid. Je meet echter niet hoeveelheid materiaal die er uitkomt, maar de druk. Hiermee krijg je een relatieve viscositeitscurve, vergelijkbaar met capillaire rheologie. Omdat je dit op je eigen machines en matrijs kunt uitvoeren, kun je de gemeten parameters meteen toepassen in productie.

Voordelen:

- Uitgevoerd op je eigen machines

- Meet relatieve viscositeit in verhouding tot je specifieke machine, matrijs en instellingen

- Toont bij welke inspuitsnelheid en druk de viscositeit stabiel is

- Geen ombouw van de machine nodig na de test

Nadelen:

- Kan meer tijd en materiaal kosten

- Resultaten zijn matrijs en machine afhankelijk, je meet niet de absolute afschuifsnelheid en viscositeit, maar een relatieve waarde

Ons advies

Door deze verschillende methoden te combineren, krijg je een compleet beeld van het vloeigedrag van recyclaat. Begin met een MFI-test voor een snelle indicatie of selectie van materiaal. Vervolgens is het aan te raden om vloeigedrag van recyclaat en virgin te vergelijken met diepgaandere analyse methode.

Stel je machines zorgvuldig in

Recyclaat kan wisselend vloeigedrag vertonen, wat betekent dat je misschien het shotvolume en de inspuitsnelheid moet aanpassen om te voorkomen dat producten halfgevuld of overvol raken. Het is belangrijk om te weten bij welke instellingen de vloei stabiel en betrouwbaar blijft. Gebruik daarom de resultaten uit de eerdere proeven (als de viscositeitsproef) om je machines optimaal in te stellen.

Train je productieteam

Zelfs met de juiste materiaalkeuze en machine-instellingen kunnen er tijdens de productie nog verschillen in vloeigedrag ontstaan. Door je operators goed op te leiden kunnen ze het proces bij sturen op de eerder genoemde parameters.

Ervaar je nog steeds problemen?

Als je na deze stappen nog steeds problemen ondervindt, dan kun je overwegen om samen met recyclers het vloeigedrag aan te passen. Bijvoorbeeld door het toevoegen van peroxiden tijdens het extruderen of door recyclaat te mengen met virgin materiaal. Hierover meer in ons volgende blog.

Nu je de oorzaak van het afwijkende gedrag kent, weet welke meetmethoden toe kunt passen én de oplossingen kent, heb je alle handvatten om recyclaat succesvol te integreren in je product. Veel succes!

Meer weten

Heb je vragen over het vloeigedrag van recyclaat of wil je advies over de beste aanpak voor jouw product en proces? Neem dan contact met ons op, we helpen je graag verder.

Werk je al met kunststof recyclaat of wil je hiermee starten? Dan is het belangrijk dat je er rekening mee houdt dat dit materiaal verontreinigd kan zijn. Hoe dit komt, wat het voor jouw product betekent én hoe je dat kan meten leggen we je uit in dit artikel. Ook hebben we een helder plan van aanpak voor je uitgeschreven, zodat je precies weet waar je moet beginnen.

Van afval tot kunststof recyclaat

Recyclaat wordt gemaakt uit afvalstromen. Tijdens het gebruik, de inzameling en in het recyclingproces is het materiaal dan ook met allerlei verontreinigde stoffen en materialen in aanraking geweest. Om zoveel mogelijk vuil te verwijderen, passen recyclers verschillende scheidingstechnieken toe. Deze variëren van handmatige scheiding tot geavanceerde methoden zoals kunstmatige intelligentie (AI), zink-drijf (waterbad), infraroodscanners en elektrostatische scheiding. Om de laatste vuilresten – met name inkten en lijmen van etiketten – te verwijderen worden de materialen ook nog gewassen. Dit is een belangrijke stap en is volop in ontwikkeling. Denk bijvoorbeeld aan van koud naar warm tot frictie wassen.

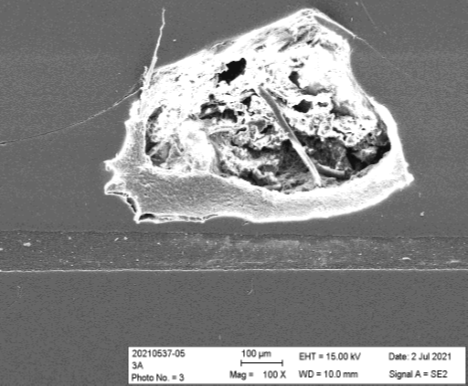

Productieproblemen door verontreinigd recyclaat

Ondanks dit scheidings- en wasproces, blijft er regelmatig vuil in het recyclaat achter. Op het oog is dit niet waarneembaar. Maar als je verontreinigd recyclaat gebruikt, dan kun je in productie of tijdens de productlevensduur tegen allerlei problemen aanlopen. Denk aan een verminderde sterkte van het product, doordat de vervuiling lokaal voor een zwakke plek zorgt.Op de afbeelding hiernaast is bijvoorbeeld een breuk ontstaan door aanwezigheid van PET-vervuiling in een Polypropyleen product. Maar ook aan verkleefde en verstopte matrijzen. Daarnaast kun je oneffenheden of verkleuringen in je product ontdekken.

Ondanks dit scheidings- en wasproces, blijft er regelmatig vuil in het recyclaat achter. Op het oog is dit niet waarneembaar. Maar als je verontreinigd recyclaat gebruikt, dan kun je in productie of tijdens de productlevensduur tegen allerlei problemen aanlopen. Denk aan een verminderde sterkte van het product, doordat de vervuiling lokaal voor een zwakke plek zorgt.Op de afbeelding hiernaast is bijvoorbeeld een breuk ontstaan door aanwezigheid van PET-vervuiling in een Polypropyleen product. Maar ook aan verkleefde en verstopte matrijzen. Daarnaast kun je oneffenheden of verkleuringen in je product ontdekken.

Het is dus erg belangrijk om van tevoren te weten of het recyclaat dat je gekocht hebt verontreinigd is. Misschien ervaar je al problemen en vraag je je af waar dit door komt. Ook in dat geval is een analyse van het recyclaat een goede stap om te ontdekken of de oorzaak bij verontreiniging ligt.

Soorten verontreiniging van gerecycled kunststof

Er zijn verschillende methodes om recyclaat te analyseren op verontreiniging. Deze leggen we hieronder uit. Welke analysemethode je het beste toe kunt passen hangt af van het type verontreiniging dat je verwacht aan te treffen. Er zijn drie soorten:

- Polymeerverontreiniging: denk aan Polyethyleen (PE) vervuild met kleine hoeveelheden Polyproplyleen(PP), afkomstig uit doppen, sluitingen of andere producten. Er kunnen bijvoorbeeld ook nog inkten en lijmresten in het recyclaat aanwezig zijn.

- Verontreiniging door vocht en vluchtige organische stoffen (VOC).

- Anorganische verontreiniging, zoals zand, klei, stof, metaal en vulstoffen.

Polymeerverontreiniging onderzoeken

Heb je het vermoeden dat er sprake is van polymeerverontreiniging? Dan kun je de DSC– (op basis van verhitting/koeling) en/of de FTIR-analyse (op basis van Infrarood) toepassen. Met FTIR-analyses worden met behulp van een infraroodscanner specifieke functionele groepen achterhaald – door middel van een uniek piekenpatroon – om het materiaaltype te identificeren. De focus ligt bij deze analyse op de verbindingen tussen de moleculen.

Bij sommige polymeren, zit er overlap in het piekenpatroon en is het met FTIR-analyse lastig te zien welke polymeren verontreinigd zijn. Dan kun je de meting aanvullen met een DSC-analyse. Bij DSC wordt er onder andere gekeken naar de smelttemperatuur, kristallisatietemperatuur en de Glas Transitie Temperatuur (Tg). Deze testmethode kan ingezet worden om het (hoofd) materiaaltype te identificeren, maar ook de verontreiniging van andere polymeren aan de hand van hun Tg of smelt punt te detecteren.

Tip: om een volledig beeld van polymeerverontreiniging te krijgen raden wij aan om beide analyses uit te voeren.

Verontreiniging door anorganische stoffen, vocht, VOC’s en vulstoffen uitsluiten

Vermoed je dat er vocht en anorganische stoffen in het materiaal zitten? Of dat er VOC’s vrijgekomen zijn tijdens het productieproces? Dan kun je dit op twee manieren achterhalen.

- TGA-test

Je kunt een sample thermografisch (laten) analyseren, afgekort TGA. Bij deze meting wordt het recyclaat verhit tot 800 °C. Tijdens dit verhittingsproces wordt de gewichtsafname gemeten. Zo kan er worden bepaald of er vocht of VOC’s vrijkomen en bij welke temperatuur de kunststof sterk in gewicht afneemt en dus degradeert. In de asrest van deze test vind je de anorganische stoffen terug. Hierbij kun je denken aan glasvezels, zand en vulststoffen zoals krijt en mineralen. - Verassingstest

Als je alleen de asrest wilt bepalen kun je ook een (simpelere) verassingstest uitvoeren. Bij deze test verhit je een sample tot 600 °C en meet je het gewicht voor en na de verassing.

Verbredende analyse

Wil je de asrest (de anorganische verontreiniging) uit de TGA of de verassingstest nog verder analyseren? Dan kan dat met behulp van een optische microscoop. Hiermee ontdek je hoe groot en welke vorm de deeltjes hebben. Zo kun je veel te weten komen over de bron van de verontreiniging.

Microscopische foto vervuiling in dunwandig product, gemaakt van recyclaat

Gespecialiseerde analyses voor extra verdieping

Om nog beter te bepalen met welke verontreiniging je te maken hebt, kun je een geavanceerde SEM-EDX microscoop inzetten. Hiermee bepaal je uit welke atomen de verontreiniging bestaat. Denk bijvoorbeeld aan aluminium of calcium door verschillende vulstoffen.

Als je met de TGA-analyse een hoge concentratie van VOC’s hebt waargenomen, dan kun je met behulp van chromatografie (GC/MS) analyseren welke dit zijn. Er zijn zelfs methodes die het gebruik van bijvoorbeeld UV-absorbers of andere additieven in hele lage concentraties in kunststoffen kunnen detecteren. Daarnaast kun je ook in de praktijk verontreiniging testen. Bijvoorbeeld door het filter residu (een stof die overblijft na een proces) na je extrusie verder te analyseren. Deze gespecialiseerde methodes gebruik je alleen wanneer het nodig is om de diepte in te gaan.

SEM-EDX zoom van dezelfde vervuiling in dunwandig product, gemaakt van recyclaat. Met SEM EDX is de samenstelling van deze vervuiling bepaald en kon de bron worden achterhaald.

Plan van aanpak

Verontreinigd recyclaat kan dus tot problemen leiden. Wil je dit oplossen of wil je meer weten dan alleen de specificaties van de leverancier? Dan stellen we onderstaand plan van aanpak voor:

.

Analyses gesubsidieerd (laten) uitvoeren

Om het gebruik van recyclaat te stimuleren, heeft het Ministerie van Infrastructuur en Waterstaat de ‘Tijdelijke subsidieregeling omschakeling naar verwerking circulaire plastics’ ter beschikking gesteld. Met deze subsidie krijg je 75% van de onderzoekskosten vergoed voor het uit (laten) voeren van productietesten en verbonden activiteiten, waaronder het selecteren en analyseren van het beoogde recyclaat. Er is per bedrijf tot € 25.000,- subsidie beschikbaar! De aanvraag is op 18 juni jl. geopend en loopt tot 3 oktober 2024. Op is op, dus stuur nog snel jouw aanvraag in. Lees meer over deze subsidie.

Hulp nodig?

We denken graag met je mee over welk type verontreiniging er zou kunnen spelen en welke test- en analysemethode daar het beste bij aansluit. Naar wens kunnen we je ook bij het uitvoeren van de analyses en productietests ondersteunen. Neem daarvoor vrijblijvend contact met ons op.

Tijdens het Kunststof Seminar: van Recyclaat naar Product op 14 november in Zwolle organiseren Verpact en PSP samen een interactieve deelsessie over verpakkingen en recyclaat uit verpakkingen.

Kansen voor Recyclaat: vraag en aanbod

Deze interactieve deelsessie over verpakkingen en recyclaat uit verpakkingen is verdeeld over beide deelsessierondes. Tijdens de eerste deelsessieronde gaan de deelnemers gezamenlijk problemen uitdiepen met als doel oplossingen te vinden. Hoe kan je wél recyclaat toe gaan passen? Daarbij bieden we ruimte aan enkele ‘best practices’

Tijdens de tweede deelsessieronde gaan we in debat met elkaar aan de hand van stellingen die voortkomen uit een gezamenlijke verkenning van recyclaat, om zo de kunststofinnovaties verder te helpen. Samen maken wij recycling mogelijk.

Meer informatie

Meer informatie over het Kunststof Seminar: van Recyclaat naar Product vind je hier. Bestel jouw tickets voor 01 augustus en krijg 10% Early Bird korting met de kortingscode EB1411

Voor vragen kun je contact opnemen met onze communicatiemanager.

Duurzame Innovatie bij Hemmink

Duurzaamheid is een groeiend thema in de kunststofindustrie met het zicht op de Circulaire Plastics Norm die naar verwachting in 2027 start. Bedrijven realiseren zich de noodzaak om verantwoord om te gaan met grondstoffen en te zoeken naar manieren om hun producten duurzamer te maken. We spraken met Ferry Overweg, product manager bij Hemmink in Zwolle. Voor Hemmink was de vraag naar verduurzaming en het tekort aan grondstoffen de aanleiding om retourstromen van kunststofproducten te willen hergebruiken. Hun ‘eigen’ spijkerclip was daarbij een logische eerste stap.

De Aanleiding

Hemmink is een leverancier van producten, oplossingen en concepten voor de (woning)bouw, utiliteit en industrie. Onderdeel van Hemmink is productiemaatschappij JMV (Janssen Metaalwerken Vorden) dat een bevestiging voor buizen en kabels vervaardigt uit kunststof, zogeheten spijkerclips. Ze zijn geen kunststofproducent, omdat het spuitgieten wordt uitbesteed, maar zien wel dat ze op weg moeten naar een duurzame toekomst. Natuurlijk onder druk van de aankomende wetgeving, maar ze willen ook graag voorloper zijn als het gaat om deze initiatieven en leveranciers en de markt inspireren. “Je wil niet dat iedereen zegt: we zijn voor zoveel % verduurzaamd en dat wij nog steeds met uitsluitend virgin producten werken.” aldus Ferry Overweg, product manager bij Hemmink.

Daarbij willen ze ook meer kennis opdoen over het toepassen van recyclaat in bestaande producten. De eigenaar van het spuitgietbedrijf dat Hemmink destijds leverde, toonde interesse in het gebruik van recyclaat, wat uiteindelijk heeft geleid tot het gezamenlijk initiëren van dit project. Voor het uitvoeren van het project zijn ze een samenwerking aangegaan met Polymer Science Park (PSP).

Het Project

Nadat duidelijk was welk materiaal en welke eigenschappen er nodig zijn voor de spijkerclips, is PSP gaan zoeken of er een recyclaat beschikbaar was om het virgin materiaal (deels) te vervangen. Toen bleek dat dit mogelijk was, is het testen van de verschillende materialen gestart. Het virgin materiaal is vergeleken met het best passende recyclaat ten opzichte van de kwaliteiten en eigenschappen van het virgin materiaal. Het was hierbij van cruciaal belang dat de kwaliteit en karakteristieke eigenschappen van het recyclaat zo dicht mogelijk bij de waarden van het virgin materiaal kwamen te liggen.

“Duurzaam is prima, graag zelfs. Maar wij willen niet dat het ten koste gaat van de productkwaliteit. Het is een compromis die wij niet willen sluiten, wetende dat een kortere levensduur van producten ook niet duurzaam is.“

Het volledig vervangen voor recyclaat is getest met behulp van de volgende test-mogelijkheden:

- Trekproef (Tensile test)

- Melt Flow Index (MFI)

- Impactsterkte

- UV verouderingstest

Daaruit bleek volledige vervanging (nog) niet mogelijk. Er is toen gekozen om een deel van het virgin materiaal te vervangen door recyclaat. Er zijn meerdere verhoudingen om tot de uiteindelijke succesvolle samenstelling te komen dat positief uit alle tests is gekomen. Met die specifieke samenstelling zijn proefspuitingen gedaan in het verwerkingslaboratorium van PSP. De proefspuitingen onder leiding van Nils en de aanvullende tests verliepen gestroomlijnd zonder verstoppingen en aanzienlijke afwijkingen (variabelen). Dit is uiteindelijk overgedragen aan de spuitgieter waar Hemmink mee samenwerkt, om de samenstelling toe te passen in de productie van het daadwerkelijke product.

“Het was fijn om PSP erbij te hebben als kennispartner”

Er zijn geen concessies gedaan en Hemmink staat dan ook 100% achter het uiteindelijke product. Wat er wel verandert bij het toepassen van recyclaat is dat je niet altijd controle hebt over het aanbod van recyclaat. Tijdens het testen bleek een zwarte korrel het beste te passen bij de spijkerclip dat vermengd werd met heldere virgin korrels. Het voordeel daarbij is dat zwart toevallig ook nog een trendkleur is. Er kan ook gekozen worden voor meerdere kleuren, maar dan krijg je wel een heel bont palet aan kleuren in het eindproduct.

Van Succes naar Toepassing

Het project is succesvol afgerond, wat de weg vrij maakt om het ook toe te gaan passen. Door een aantal praktische zaken in de operationele sfeer, is het er in 2023 niet van gekomen. Het voornemen is echter om dit in 2024 verder op te pakken. De eerste waarschijnlijke stap daarbij zal dan zijn dat er een recyclaat variant van de spijkerclip komt met de samenstelling uit het project, naast de bestaande variant gemaakt van virgin kunststof. Daarbij verwacht Hemmink geen aanzienlijk prijsverschil tussen de varianten, wat wel afhankelijk is van de recyclaatprijzen.

Zijn jouw kunststoffen al toekomstbestendig? PSP kijkt graag mee hoe de kunststofproducten en processen verduurzaamd kunnen worden. Neem daarvoor vrijblijvend contact met ons op.

Nederland heeft de ambitie om in 2030 de helft minder primaire grondstoffen te gebruiken. Voor de rubber- en kunststofindustrie betekent dit concreet de inzet van 1000 kton gerecyclede kunststoffen, waarvan 750 kton uit mechanische recycling en 250 kton uit chemische recycling. Het Actieplan Toepassen Kunststof Recyclaat bevat de maatregelen die moeten worden genomen om deze doelstelling te halen. Op 6 september werd het plan tijdens een digitale bijeenkomst aangeboden aan demissionair staatssecretaris Steven van Weyenberg van Infrastructuur en Waterstaat.

Het actieplan is opgesteld door een team van deskundigen en met ondersteuning van Partners for Innovation, onder regie van het Transitieteam Kunststoffen. Daarnaast was er de inbreng van zo’n 150 stakeholders, waaronder bedrijven uit de kunststofketen, ngo’s, kennisinstellingen en overheden. In het Transitieteam is een groot aantal partijen vertegenwoordigd, waaronder de NRK, PlasticsEurope Nederland, en het Polymer Science Park en Rijkswaterstaat.

Het plan richt zich op een groot aantal gebieden waar de markt voor recyclaat op dit moment stagneert. Acties om de belemmeringen weg te nemen en de markt vlot te trekken zijn direct nodig, vindt Jos Keurentjes, voorzitter van het Transitieteam. “Om de tussentijdse doelstelling van 2030 en uiteindelijk ook de volledig gesloten kunststofketen in 2050 te bereiken, moeten we echt tempo gaan maken. Het gaat niet alleen om de grondstoffen. We moeten ons realiseren dat we met recyclaat ook een enorme winst pakken in de CO2-footprint. Wanneer de doelstelling van 2030 wordt gehaald, betekent dit een potentiële jaarlijkse CO2-reductie van 1525 kiloton.”

“Continuïteit heel belangrijk”

Dat de praktijk weerbarstig is, weten de ondernemers die nu al producten met gerecyclede kunststoffen op de markt brengen. “Technisch kan de inzet van recyclaat heel goed”, zegt Dizzy Soederhuizen van Omefa, één van de bedrijven die zijn uitgenodigd om op 6 september een stukje van de dagelijkse praktijk te belichten. “Prijstechnisch kan het momenteel ook. Maar wanneer de prijs van virgin kunststof daalt, zien we dat het recyclaat daar niet in mee kan. Je krijgt een heel grillig gebeuren, terwijl juist de continuïteit voor ons als ondernemers heel belangrijk is.”

Ook Dijkstra Plastics, fabrikant van kunststof verpakkingsemmers, zet al geruime tijd recyclaat in. “Op dit moment is de toepassing van post consumer materiaal mogelijk voor bijna alle non-food producten”, zegt Remy Notten. “Wat ons betreft zou dat gewoon de norm moeten worden.”

Auping produceert sinds 2018 een volledig circulair matras. Het bedrijf streeft naar een volledig circulair productassortiment in 2030. “Het zou waardevol zijn als het hoogwaardig recyclen van kunststof textiel verder kan worden opgeschaald”, zegt Geert Doorlag. Hij pleit net als Notten voor een gelijk speelveld voor circulaire producten. “We stoppen veel tijd en energie in het terugnemen en recyclen. Het zou van toegevoegde waarde zijn als de competitie hier op dezelfde manier mee bezig is.”

Vijftien maatregelen

Omefa, Dijkstra Plastics en Auping behoren tot de koplopers van de industrie, waar steeds meer fabrikanten en recyclers hun proces, producten en grondstoffen verduurzamen om bij te dragen aan de circulaire economie. Toch is er in het geval van recyclaat nog geen sprake van een goed geoliede, transparante markt met stabiele prijzen die kunnen concurreren met de prijs van virgin materiaal. Het actieplan moet daar verandering in brengen. Het bevat een pakket van vijftien maatregelen en benoemt de partijen die de actie moeten nemen. Van de overheid wordt verwacht dat zij de markt met regie, adequate regelgeving en een heldere visie voor de lange termijn ondersteunt.

Volgens Keurentjes reikt die inzet verder dan de eigen landsgrenzen. “Er moet een economische werkelijkheid worden gecreëerd waarin het aantrekkelijk wordt om recyclaat in te zetten. Dat kun je als klein landje niet alleen. Dus moeten we ook kijken naar een Europees verplicht aandeel recyclaat in allerlei producten en marktprikkels zoals een heffing op virgin materiaal, waarmee de maatschappelijke kosten op een goede manier worden verdisconteerd.”

26 duizend volle vrachtwagens

Staatssecretaris Van Weyenberg ontvangt het actieplan uit handen van Keurentjes en zegt blij te zijn met het initiatief en de grote ambities vanuit de industrie. “Duizend kiloton recyclaat klinkt overzichtelijk, totdat je doorhebt hoeveel nullen er staan als het over kilo’s gaat. Een miljard kilo, 26 duizend volle vrachtwagens. Dat gaat niet vanzelf. Dan is het mooi om te zien dat er veel energie is om het voor elkaar te krijgen.”

Van Weyenberg is voorstander van méér zekerheid voor de bedrijven die recyclaat in hun producten verwerken. Daarmee werken zij per slot van rekening ook mee aan de doelen uit het Klimaatakkoord van Parijs. “Een lagere olieprijs die maakt dat het businessmodel voor recyclaat onder druk komt te staan, is één van de extra redenen om de CO2-uitstoot veel meer te beprijzen.”

Het mag in elk geval niet blijven hangen op enthousiasme, meent de staatssecretaris. “Het moet een economisch draaiend model zijn. En dat de partijen die geen recyclaat toepassen, daar ook de prijs voor betalen die het gebruik van grondstoffen voor onze samenleving en het klimaat met zich meebrengen.”

Vraag jaagt aanbod aan

In het actieplan ligt de focus in eerste instantie op het stimuleren van de vraag. Zo worden fabrikanten en merkeigenaren gevraagd om daar waar mogelijk recyclaat in te zetten, of uit te leggen waarom dat nog niet kan. Binnen het Plastic Pact hebben veel fabrikanten en merkeigenaren zich reeds gecommitteerd aan het verduurzamen van de kunststofketen. Van de overheid wordt verwacht dat ze circulair gaat inkopen, met in de aanbestedingsregels haalbare minimumpercentages circulaire grondstoffen die jaarlijks omhoog worden bijgesteld.

Een grotere vraag betekent automatisch dat inzamelaars en recyclers meer mogelijkheden krijgen om te investeren in een hogere capaciteit. Dat is op de middellange termijn noodzakelijk om de markt goed te laten functioneren. “We zullen in de toekomst veel méér recyclaat nodig hebben”, zegt Erik de Ruijter, directeur Beleid en advies van de NRK, de vereniging van fabrikanten en recyclers van rubber- en kunststofproducten. “We moeten dus van meer afval recyclaat maken, terwijl we nu nog veel afval aan het verbranden zijn. Om continuïteit en groei mogelijk te maken, moeten we daar in elk geval mee stoppen. Om de transitie goed door te maken, is het ook van belang dat chemisch en mechanisch gerecycled materiaal op een eerlijke manier concurreren.”

In het actieplan zijn naast nieuw geformuleerde acties ook lopende initiatieven ondergebracht, zoals de Green Deal ‘Betrouwbaar bewijs voor toepassen van kunststof recyclaat’ en de ontwikkeling van vraag gestuurde standaarden voor recyclaat. Met de Green Deal kunnen claims worden gemaakt over het aandeel recyclaat in producten. Met de standaarden kunnen fabrikanten eenvoudig het benodigde recyclaat vinden en kunnen recyclers naar de gevraagde volumes toe produceren. De Ruijter hoopt dat deze initiatieven uiteindelijk Europees gedragen zullen gaan worden.

Samenhang en kennisdeling

Nu het actieplan is aangeboden, is het volgens het Transitieteam belangrijk om de snelheid vast te houden. Versnelling kan onder andere worden bereikt door de samenwerking te verbeteren, meent Keurentjes. In het actieplan zijn ook daar concrete acties voor benoemd. “We moeten zorgen dat er meer samenwerking en kennisdeling tussen de waardeketens op gang komt, om te voorkomen dat we in allerlei parallelle paadjes terecht komen. We willen zoveel mogelijk bedrijven betrekken bij de transitie. Hiervoor is samenhang nodig vanuit de regio’s en de Nationale Transitieagenda Kunststoffen. Daar kan onder meer de mkb-samenwerkingsagenda Rijk-Regio voor worden benut.”

Van Weyenberg zegt toe het thema op de politieke agenda te houden. “Een volgend kabinet zal een aantal nieuwe knopen doorhakken, maar ik zal ervoor zorgen dat we de dynamiek vasthouden en misschien wel versnellen, waar dat kan. Het actieplan is daar wat mij betreft een heel duidelijke oproep voor.”

Het Rijksbrede programma ‘Nederland circulair 2050’ stelt als doel een volledig circulaire Nederlandse economie in 2050. De ambitie van het kabinet is om samen met maatschappelijke partners in 2030 een (tussen)doel te realiseren van 50 procent minder gebruik van primaire grondstoffen (mineraal, fossiel en metalen). In het Grondstoffenakkoord zijn deze doelstellingen door meer dan 400 bedrijven, ngo’s, financiële instellingen, kennisinstituten, overheden en andere organisaties onderschreven. Voor rubber en kunststoffen is dit nader uitgewerkt in de transitieagenda Kunststoffen en vervolgens vertaald naar projecten als beschreven in het nationale Uitvoeringsprogramma Circulaire Economie (CE) 2019-2023.

Overijsselse samenwerking laat circulaire economie goed uit de verf komen

Veolia Polymers, Dijkstra Plastics en Koninklijke Van Wijhe Verf halen de circulaire economie een stukje dichterbij met hun verfemmer van 100% gerecycled plastic. Met deze verfemmer laten ze zien dat circulariteit werkt: zo lang je het maar een kans geeft, én goed samenwerkt.

Aan de buitenkant lijkt de emmer met Wijzonol verf van Van Wijhe Verf niet heel anders dan zijn soortgenoten: ongeveer even groot, even stevig en -niet onbelangrijk- er zit verf in! Wat wel opvalt is de kleur: naast alle witte verfemmers kleurt de Wijzonol emmer mooi donkergrijs. Deze donkere kleur ‘verraadt’ al een beetje wat er zo bijzonder aan deze verfemmer: hij is gemaakt van 100% recyclaat!

Recyclaat?

Recyclaat, ja! De grondstof voor plastic producten, gemaakt van afvalplastic. In de vorm van een korreltje. Dit recyclaat is de tegenhanger van zogenaamd ‘virgin granulaat’: korreltjes van nieuw, niet gerecycled plastic. Van beide soort korrels kun je mooie, stevige verfemmers maken. Kies je voor recyclaat, dan ben je lekker duurzaam bezig: je pompt geen extra olie op voor de productie van het plastic, en je zorgt voor zo’n 80% minder CO2-uitstoot. Maar dan kiest elke verfemmerproducent toch voor recyclaat, zou je zeggen. Maar helaas, het virgin granulaat is nog steeds de grote favoriet. Waar ‘m dat in zit? Onder andere de kleur…

Geen witte emmers

“Vroeger kon je alle kleuren recyclaat bij ons krijgen, zolang het maar zwart was,” grapt Gerrit Klein Nagelvoort, manager business development bij Veolia Polymers, producent van recyclaat. “Maar tegenwoordig heb ik allerlei kleurtjes: blauw, groen, cappuccino!”. Maar geen wit. En dat is nu juist het probleem. Want welke kleur hebben de meeste verfemmers? Juist! Wit! “De klant wil wit recyclaat, omdat verfemmers nu eenmaal wit zijn. Of omdat ze zelf een kleurtje willen toevoegen. Maar ik zal nooit een kristalhelder wit recyclaat kunnen maken van een bonte mix aan afvalplastic.”

Grijs, maar duurzaam

Van Wijhe Verf was als B Corp (keurmerk voor ondernemers met mens, milieu en maatschappij als uitgangspunt), al bezig met verduurzaming. De verfemmer zelf kon daar natuurlijk niet bij achterblijven. Dat het dan niet de doorsnee witte emmer kon blijven was volgens Marlies van Wijhe, algemeen directeur van Koninklijke van Wijhe Verf, geen enkel probleem: “Wat maakt dat nou uit dat een verfemmer niet wit is? Ondernemers die daar over vallen zijn op zoek naar redenen om niet te hoeven verduurzamen!”. Ze vroegen Dijkstra Plastics, hun verfemmer producent, hun productieproces wat bij te schaven en geschikt te maken voor het recyclaat van Veolia. Met als resultaat van deze drieledige Overijsselse samenwerking: een stevige, super duurzame grijze verfemmer!

Van consument, naar producent, weer terug naar consument

Even alles op een rijtje: Veolia produceert recyclaat van afvalplastic, Dijkstra Plastics maakt van het recyclaat een verfemmer en Van Wijhe stopt er hun Wijzonol verf in. Maar dat is nog niet het complete plaatje: onderweg passeert het plastic nog een aantal ‘stations’. Remy Notten, Commercieel Directeur van Dijkstra Plastics legt uit: “Heb je de verfemmer leeg? Dan breng je hem naar de milieustraat. Vanuit daar gaan alle plastics, en dus ook onze verfemmers, naar een kunststofrecycelaar. Daar worden de kunststoffen op soort gescheiden, fijngemalen en gewassen. Dan komt Veolia om de hoek: die koopt deze kunststof snippers weer op en maakt daar korrels recyclaat van.”

Deze snippers vormen slechts een deel van wat er bij Veolia aan afvalplastic binnenkomt. Het overgrote deel, zo’n 70%, is het verpakkingsplastic afkomstig uit de PMD (plastic, metaal en drankkartons) bak bij de mensen thuis. Het PMD afval gaat naar een sorteerfabriek waar het afval op soort gescheiden wordt: metaal, drankkarton en vier verschillende soorten kunststof. Klein Nagelvoort: “Één van die vier soorten kunststof, polypropyleen, kopen wij op in grote balen. In deze balen zie je de boterkuipjes en saladebakjes nog zitten. Alles is dan nog steeds een beetje vuil en stinkend, daarom wordt alles eerst grondig vermalen en gewassen.” Koop jij dus een verfemmer met Wijzonol bij de plaatselijke verfspeciaalzaak, zit daar misschien wel een boterkuipje, dat een tijd geleden nog bij jou in de koelkast stond, in verwerkt. En zo is het cirkeltje weer rond!

Het cirkeltje rond

Die ronde cirkel, daar is het allemaal om te doen. Notten: “We móeten er naar toe dat er geen afval meer bestaat, dat al het afval dat we produceren weer de basis is voor nieuwe grondstoffen. Het lineaire systeem ‘kopen, weggooien, verbranden’ is gewoon niet houdbaar.” Dat de houdbaarheidsdatum van onze lineaire economie inmiddels verstreken is, heeft -in het geval van plastic- meerdere redenen. Zo zijn de schadelijke gevolgen van onze afvaleconomie al overal te zien op stranden en in oceanen. Bovendien zorgt het verbranden van afvalplastic voor ontzettend veel uitstoot van CO2. Klein Nagelvoort is dan ook heel duidelijk: “De oliekraan moet dicht. Punt.” Een ander probleem is het plastic afval. “De kwaliteit van kunststof is zo hoog, dat het gewoon niet vergaat als je het niet verbrandt. Al het kunststof dat ooit gemaakt is, en nooit verbrand, zwerft dus nog ergens rond,” legt Notten uit. En dat terwijl de technieken er zijn om er weer een mooi nieuw product van te maken!

Portemonnee vóór milieu

Waarom dan nog olie oppompen, en plastic verbranden als er duurzame alternatieven zijn? De kleur van het recyclaat kwam al even voorbij, maar er is meer. “Geld. Het draait allemaal om geld,” zucht Klein Nagelvoort. “Recyclaat lag altijd iets onder de virgin prijs, maar door de lage olieprijzen en de coronacrisis is virgin plastic nu goedkoper. Veel van onze klanten volgen het geld, en stappen helaas dus over naar nieuw plastic.” Of deze trend tijdelijk of blijvend is, hangt af van of er binnenkort regelgeving komt die plastic producenten verplicht een bepaald percentage recyclaat in hun producten te verwerken. Mits de toepassing van het plastic het toelaat: voedselverpakkingen mogen in veel gevallen geen recyclaat bevatten, onder andere vanwege voedselveiligheid.

Virgin mag dan wel goedkoper zijn, Dijkstra Plastics kiest nadrukkelijk voor recyclaat voor hun emmers met non-food toepassingen. Notten: “Sinds we zijn gestart met de gerecycelde emmers voor Van Wijhe Verf, is het gebruik van recyclaat onderdeel geworden van onze bedrijfsvoering. Zo’n 60% van onze verpakkingen gaat naar de voedingsindustrie en daar is het gebruik van gerecyclede grondstoffen nog niet toegestaan. Daar maken we nu dus nog gebruik van virgin plastic. Maar voor de overige 40% zijn we bezig zoveel mogelijk om te zetten naar recyclaat!”. Ook bij Koninklijke Van Wijhe Verf is duurzaamheid sterk vervlochten in hun bedrijfsvoering. Het geheim van hun succes? Duurzaamheid beschouwen als iets dat leuk kan zijn. Van Wijhe: “Mensen moeten verduurzamen niet als last gaan beschouwen, maar juist de lol ervan inzien. Ik heb daarom een Greenteam samengesteld binnen mijn bedrijf, met medewerkers die hier enthousiast van worden. Samen organiseren we wedstrijden, lunches en praatsessies over duurzaamheid. En zo slaat dat weer over op de rest van de medewerkers.”

Behandel je afval niet als afval

De keuze voor recyclaat of virgin plastic ligt niet alleen bij de producent: óók consumenten kunnen hun stem laten gelden. Hoe? “Als je de keuze hebt tussen twee verfemmers, vergelijkbaar in kwaliteit en prijs, kies dan voor de duurzame variant,” aldus Notten. Op die manier kun je de circulaire economie een zetje in de rug geven. Maar er zijn meer manieren waarop de consument een steentje kan bijdragen. Klein Nagelvoort: “Hoe schoner de gebruikte verfemmer, hoe groter de kans dat deze niet in de verbrandingsoven belandt. Maak je emmer dus goed leeg, en verpest hem vervolgens niet door er nog even gauw het grint en vuil van je aangeveegde stoepje bij in te gooien. Hetzelfde geldt voor bijvoorbeeld gebruikte koffiebekertjes: druk daar nou geen peuk bij in, dan kunnen we hem nog hergebruiken.” Kortom: behandel je afval niet als afval. Afval bestaat immers niet in een circulaire economie!

Dit artikel is tot stand gekomen uit een samenwerking tussen partners van Dutch Circular Polymer Valley: Polymer Science Park, Natuur en Milieu Overijssel en OostNL. In opdracht van de Provincie Overijssel.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen