Nieuwe impulsen voor circulaire kunststofindustrie: DCPV-project verbindt kennis, innovatie en praktijk

Vandaag trappen we officieel af met de nieuwe fase voor het Regiodeal-project Dutch Circular Polymer Valley (DCPV). Een ambitieus project dat wordt mogelijk gemaakt door steun van het Rijk, de Provincie Overijssel, Regio Zwolle én met een stevige inzet vanuit het bedrijfsleven.

𝗪𝗮𝘁 𝗶𝘀 𝗗𝗖𝗣𝗩?

Een sterk samenwerkingsverband tussen bedrijven, kennisinstellingen en overheden dat zich richt op het versterken van de gehele kunststofketen. Van onderwijs en HR, tot innovatieve materialen, processen én systeemverandering.

𝗗𝗖𝗣𝗩 𝗶𝗻𝘃𝗲𝘀𝘁𝗲𝗲𝗿𝘁 𝗶𝗻:

– Nieuwe opleidingen en leergangen (MBO, HBO, Master)

– Praktijkgerichte trainingen en werknemerspools voor de sector

– Incompany bijscholingstrajecten

– Netwerkvorming, matchmaking en kennisdeling

𝗘𝗻 𝘄𝗲𝗿𝗸𝘁 𝗮𝗮𝗻 𝗽𝗿𝗼𝗷𝗲𝗰𝘁𝗲𝗻 𝘇𝗼𝗮𝗹𝘀:

– Circulair productontwerp en ketenherinrichting

– Biobased en gerecyclede kunststoffen

– Slimme inzamelsystemen en nieuwe productietechnieken

Dat alles met één helder doel: 𝘌𝘦𝘯 𝘵𝘰𝘦𝘬𝘰𝘮𝘴𝘵𝘣𝘦𝘴𝘵𝘦𝘯𝘥𝘪𝘨𝘦 𝘦𝘯 𝘤𝘪𝘳𝘤𝘶𝘭𝘢𝘪𝘳𝘦 𝘬𝘶𝘯𝘴𝘵𝘴𝘵𝘰𝘧𝘪𝘯𝘥𝘶𝘴𝘵𝘳𝘪𝘦.

Wil jij als organisatie bijdragen aan deze transitie? DCPV biedt volop kansen om te innoveren, samen te werken en écht impact te maken.

𝗠𝗲𝗲𝗿 𝘄𝗲𝘁𝗲𝗻? Neem contact op met één van de betrokken partners of lees het gehele bericht hier

De kunststofindustrie staat voor een transitie: van lineair naar circulair. Vandaag trappen we officieel af met de nieuwe fase voor het Regiodeal-project: Dutch Circular Polymer Valley (DCPV). DCPV wordt financieel ondersteund vanuit het rijk, de Provincie Overijssel en de regio Zwolle, maar een belangrijke bijdrage komt van de bedrijven zelf. Door de samenwerking van bedrijven, kennisinstellingen en overheden wordt gewerkt aan concrete oplossingen voor de kunststof sector. Doel: het versterken van de gehele kunststofketen – van opleiding en HR tot proces- en materiaalinnovatie en systeemverandering.

Dienstverlening: Investeren in kennis en mensen

De industrie heeft behoefte aan goed opgeleid personeel dat klaar is voor circulaire uitdagingen. DCPV zet in op:

- De ontwikkeling van nieuwe opleidingen en leergangen op MBO-, HBO- en masterniveau (Windesheim en Deltion College)

- Het opzetten van een trainingspool en werknemerspool gericht op kunststofverwerking (Polymer Science Park (PSP) en RPP Kunststofoplossingen)

- Incompany trainingen en bijscholingstrajecten voor medewerkers in samenwerking met bedrijven.

Communicatie en netwerkvorming zijn essentieel voor versnelling. PSP en Windesheim faciliteren onder andere matchmaking-events, kennisdeling en strategische communicatie om projecten en initiatieven van elkaar te laten profiteren en de zichtbaarheid van circulaire oplossingen te vergroten.

Projecten: Van keteninnovatie tot toepassing

Voor professionals in de kunststofsector zijn praktijkprojecten een belangrijk onderdeel:

- Herinrichting van productketens met de focus op demontage, recycling en circulair ontwerp van onder andere consumentengoederen, textiel en meubelinrichting in samenwerking met Natuur en Milieu Overijssel (NMO).

- Ontwikkeling van biobased en gerecyclede kunststoffen, slimme inzamelsystemen (ROVA), en innovatieve productietechnieken zoals ultrasone matrijzen (Windesheim).

- Materialen en toepassingen worden getest binnen sectoren als Bouw & Infra, Landbouw, Consumentengoederen, Verpakkingen en Automotive (PSP).

Regie: Sturing en borging

Om de samenwerking tussen partijen te borgen en resultaten duurzaam te verankeren, wordt het project overkoepelend aangestuurd. OostNL en PSP zorgen voor projectmanagement, governance, aansluiting op regionale en (inter)nationale doelstellingen en continuïteit.

DCPV voor jouw bedrijf

DCPV biedt kunststofprofessionals directe kansen om te innoveren, samen te werken en bij te dragen aan een toekomstbestendige sector. Met praktijkgerichte projecten, hoogwaardige trainingen en sterke netwerkvorming wordt de circulaire transitie in de kunststofindustrie concreet en haalbaar.

Wil je meer weten over de mogelijkheden? Neem dan contact op met één van de partners.

Kunststof is een heel normaal onderdeel geworden van onze maatschappij. Het wordt voor van alles en nog wat gebruikt. Eigenlijk net zoals vroeger lood en zink: beschikbare materialen waar je alles mee kunt doen en maken. Kunststof heeft ook veel voordelen boven andere materialen: het is licht van gewicht, gaat niet snel kapot als je het laat vallen en het kost niet veel om te maken. Ook als verpakkingsmateriaal is het heel geschikt. Maar zoals bij alles: naast voordelen zijn er ook nadelen. Kunnen we die nadelen verkleinen door het gebruik van biologisch afbreekbare kunststoffen?

Als we het gebruik van glas met kunststof in de verpakkingsindustrie vergelijken, zien we dat het nadeel van glas ten opzichte van kunststof is dat het zwaarder en kwetsbaarder is dan kunststof in het dagelijks gebruik. Daar staat als voordeel tegenover dat glas geen milieuschade oplevert (behalve als je er met je blote voeten in trapt) omdat het in de natuur in de loop van tijd wordt afgebroken. Glas wordt in op natuurlijke wijze ontbonden in zand en wat kalk. Kunststof dat in de natuur terechtkomt, wordt afgebroken tot kleinere deeltjes die wel degelijk een risico voor mens en dier vormen. Net zoals de loden voorwerpen, die bleken toch niet zonder risico te zijn: er kwam veel lood in het bloed van mensen en dat zorgde onder andere voor zenuw-gerelateerde aandoeningen.

Waarom moeten kunststoffen biologisch afbreekbaar zijn?

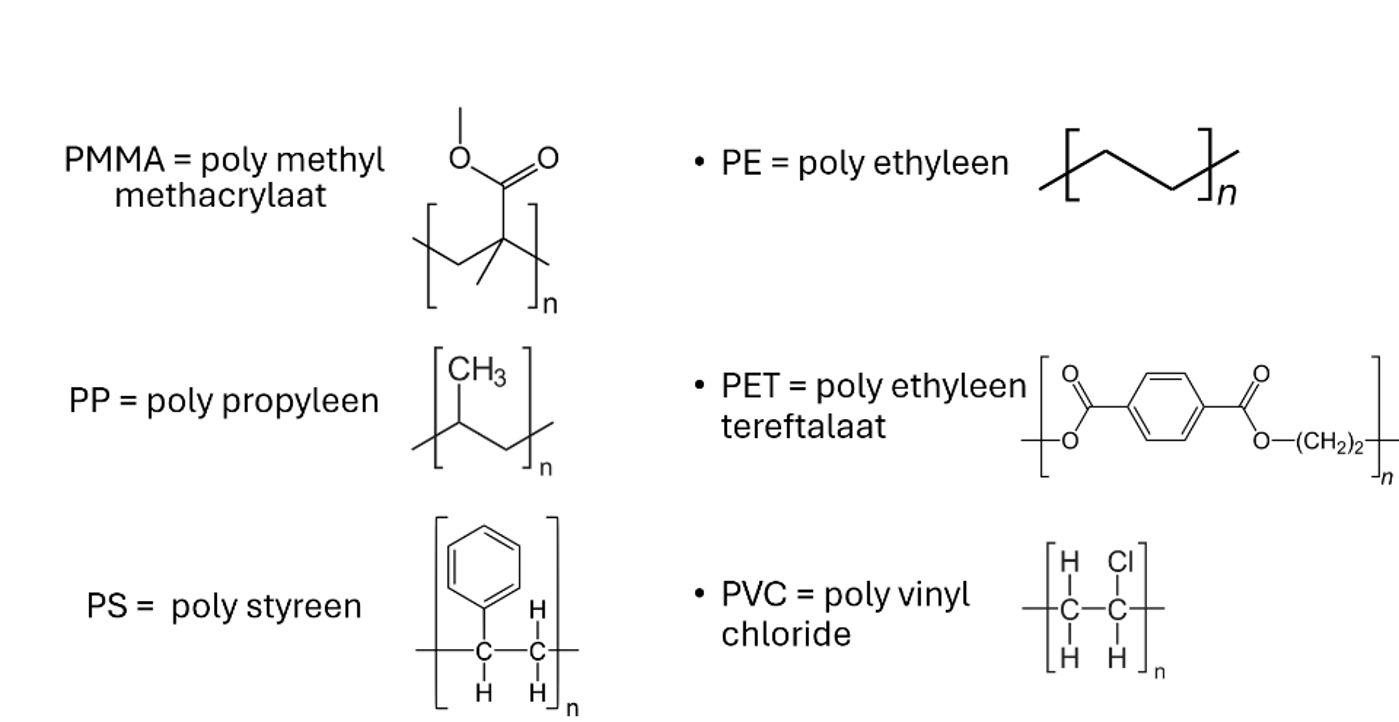

De meest gebruikte kunststoffen zie je in de afbeelding hieronder. Het zijn allemaal kunststoffen die niet of nauwelijks in de natuur worden afgebroken. Maar glas is ook niet biologisch afbreekbaar en toch vraagt niemand naar biologisch afbreekbaar glas. Het kan honderden jaren duren voordat glas in de natuur geheel is ontbonden: beter gezegd: kapot is gegaan. Waarom zou kunststof dan wel biologisch afbreekbaar moeten zijn? Nou, dat komt omdat kunststoffen in het milieu na enige tijd ‘slijten’ maar niet ontbinden.

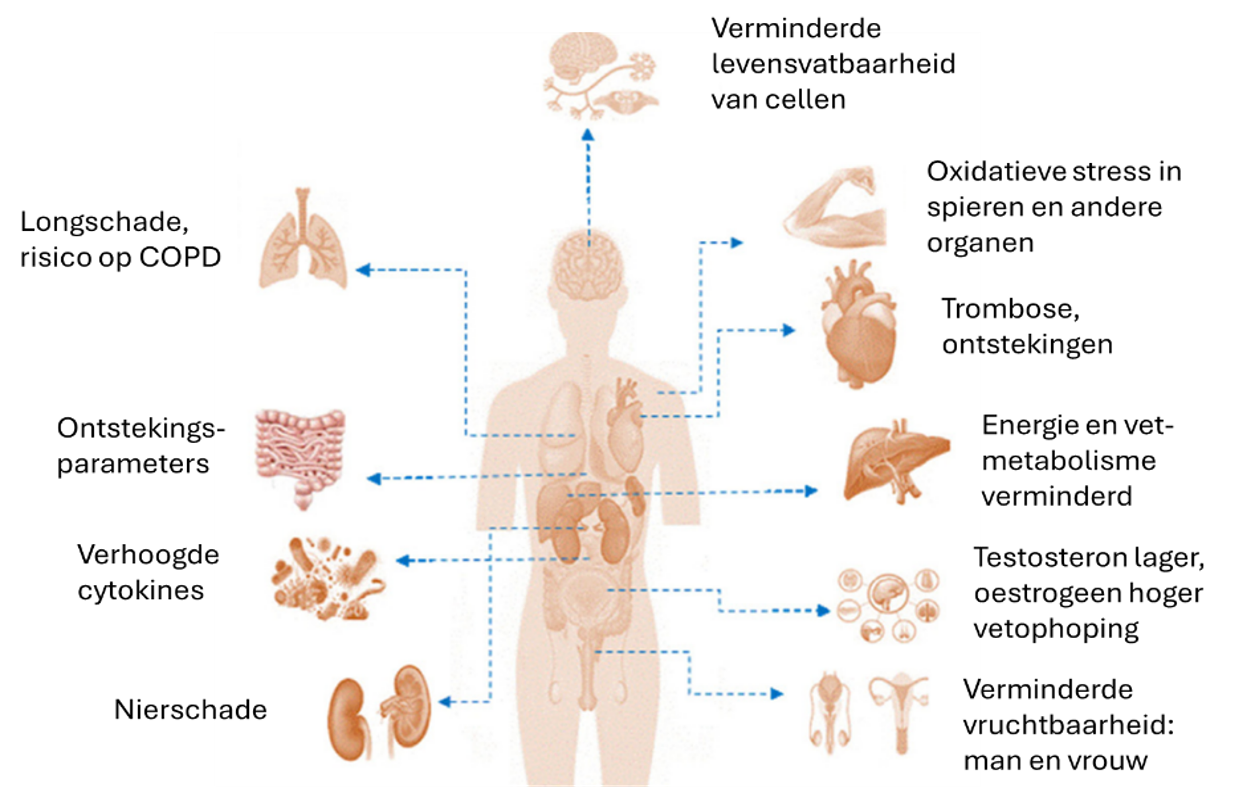

Als kunststoffen in het milieu terechtkomen, worden ze kleiner en kleiner en tenslotte spreken we van micro- of nano-plastics. Microplastics zijn allerlei vormen van plastics (bolletjes, fragmenten, vezels, schuim) zoals polyetheen, die kleiner zijn dan 5 mm. Nanoplastics zijn van hetzelfde materiaal en vorm maar zijn kleiner dan 1 micrometer. En dat is precies het probleem. De afbraakproductenzijn in dezelfde grootteorde als onze lichaamscellen: immuun cellen (6 – 80 micrometer) en andere cellen in ons lichaam. Daardoor worden ze makkelijk opgenomen in ons lichaam, maar ook in het lichaam van vissen en dieren. Als je bijvoorbeeld kippen laat scharrelen op een stuk grond waar ook plastic is terechtgekomen, komen microplastics in het lichaam van een kip terecht. En wij eten die kip dan weer. Maar ook schelpdieren, vissen en veel andere organismen nemen deze plastics op en die hebben dan effect op hun leven. Plastics kunnen ontstekingsreacties veroorzaken omdat ze reageren met witte bloedcellen. Maar er zijn veel meer effecten bekend van kunststoffen op ons lichaam, zoals hieronder te zien is.

Weekmakers

De weekmakers die gebruikt worden bij plastics hebben in het lichaam een effect dat lijkt op dat van het hormoon oestrogeen: ze worden dan ook xeno-oestrogenen genoemd. Daarnaast vormen weekmakers zoals Bis-Phenol-A (BPA) een risico voor het ongeboren kind. Dus niet alleen de kunststoffen zijn schadelijk, maar ook de stoffen die worden gebruikt om de kunststoffen flexibel te maken zijn schadelijk. Deze stoffen komen vrij bij de afbraak van kunststof in het milieu.

Twee wegen om kunststoffen biologisch af te breken

De meeste kunststoffen zijn polymeren met weinig tot geen functionele groepen die aantrekkelijk zijn voor micro-organismen (bacteria, schimmels, protozoa en sommige algen). Om kunststoffen toch biologisch afbreekbaar te maken, kijken we naar twee manieren.

Meer functionele groepen

De ene manier om biologisch afbreekbare kunststoffen te maken is meer functionele groepen inbouwen in het polymeer. Bijvoorbeeld polymelkzuur is een soort kunststof die beter afbreekbaar is dan de gebruikelijke kunststoffen. Andere kunststoffen die biologisch afbreekbaar zijn, zijn onder andere:

- Polybutyleen

- Polyhydroxyalkanoaat

- polybutyleen succinaat

- polybutyleentereftalaat

- polycaprolacton

Maar deze kunststoffen hebben weer andere eigenschappen dan de gebruikelijke kunststoffen zoals PET en PVC. Bovendien is de productie van polymelkzuur en de andere biologisch afbreekbare kunststoffen op dit moment duurder.

Micro-organismen

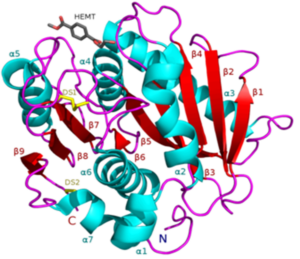

De andere manier is om micro-organismen te selecteren die beter kunnen omgaan met deze polymeren. Bacteria hebben de eigenschap dat ze snel kunnen muteren. Soms is dat hinderlijk (denk aan bacteria die ongevoelig worden voor antibiotica), maar soms is dat een voordeel. Als je veel bacteria als in een microfilm op een petfles laat zitten, zullen er uiteindelijk een paar bacteria zijn die een enzym ontwikkelen dat die petfles kan afbreken.

Een sprookje? Nee. In 2016 werd een bacterie ontdekt in een slijmlaag op een petfles die PET-ase als enzym had ontwikkeld. Dit enzym (die je hiernaast ziet) kan petflessen vervolgens langzaam afbreken. Maar ook deze ontwikkeling staat nog in de beginfase en moet de komende tijd worden uitgebreid. Zoals het vinden van meer micro-organismen (of maken met genetisch modificatie) met enzymen die de huidige kunststoffen kunnen afbreken en optimaliseren van de afbraak. Een belangrijk nadeel is dat er op dit moment meer kunststof in het milieu komen dan de micro-organismen aankunnen. De bacteria moeten nog even wennen aan deze nieuwe stoffen, dus de boodschap blijft: gooi geen kunststof weg in het milieu.

Deze blog is tot stand gekomen in samenwerking met de Chemische Kring Zwolle en geschreven door Guillaume Counotte.

Hoe nu verder?

Bij Polymer Science Park zijn we volop bezig met de ontwikkeling en het testen van biopolymeren. Ook jij kan hierbij aansluiten. Voor meer informatie kun je contact opnemen met Erwin Zant, projectleider bij PSP.

Bronnen:

Figuur 2: Nurshad Ali, Jenny Katsouli, Emma L. Marczylo, Timothy W. Gant, Stephanie Wright, Jorge Bernardino de la Serna, The potential impacts of

micro-and-nano plastics on various organ systems in humans, eBioMedicine, Volume 99, 2024, 104901, ISSN 2352-3964,

Figuur 3: PALM, Gottfried J., et al. Structure of the plastic-degrading Ideonella sakaiensis MHETase bound to a substrate. Nature communications, 2019, 10.1: 1717.

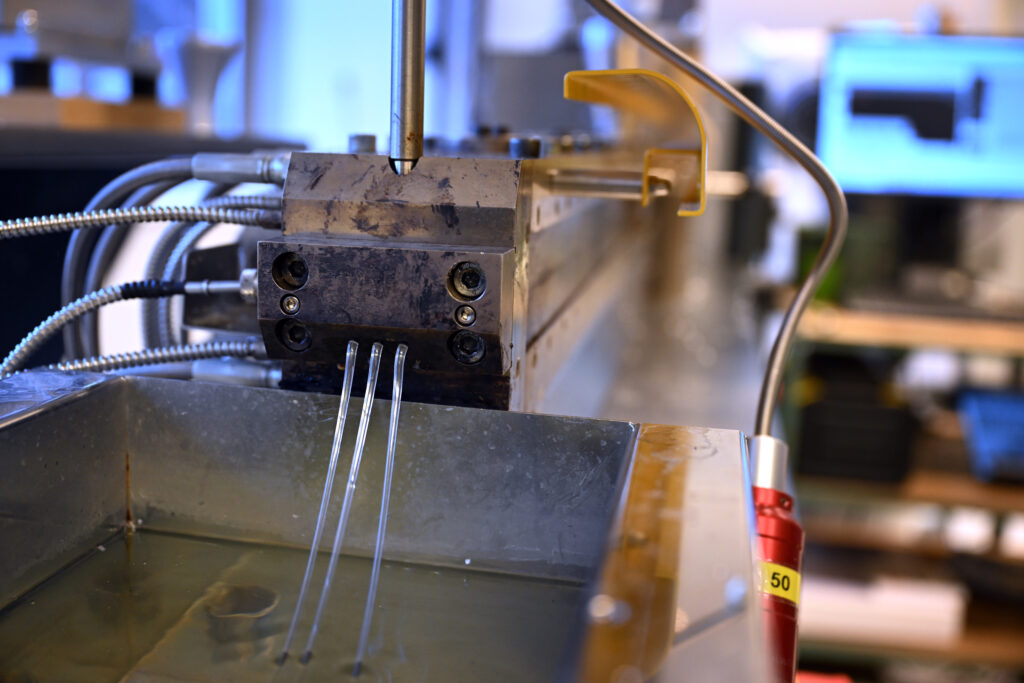

Het machinepark van Polymer Science Park (PSP) is dit jaar uitgebreid met een nieuwe extruder van Thermo Scientific.

Deze machine onderscheidt zich door zijn modulaire ontwerp. Eén aandrijving kan worden voorzien van verschillende opzetstukken voor productieprocessen, zoals onder andere:

Deze machine onderscheidt zich door zijn modulaire ontwerp. Eén aandrijving kan worden voorzien van verschillende opzetstukken voor productieprocessen, zoals onder andere:

- Compounderen

- Folieblazen

- vezels spinnen

- reologische metingen

Op dit moment is het systeem uitgerust met twee opzetstukken: een dubbelschroefsextruder voor compounderen en een batch menger voor het mengen en analyseren van kunststoffen op kleine schaal.

In de praktijk

De dubbelschroefsextruder kan ingezet worden voor het testen van mechanische recycling en produceren van compounds op kleine schaal (1 tot 100 kg). Compounds kunnen met hoge nauwkeurigheid worden geproduceerd vanwege de gravimetrische doseersystemen, het temperatuur gecontroleerde koelbad en instelbare granulaat lengte bij de maalmolen. Dankzij de kleinschaligheid van de machine en de mogelijkheid tot het openmaken van de cilinder, leent deze machine zich goed voor het opleiden van operators.

De batch menger kan op zeer kleine schaal (circa 50 gram) kunststoffen karakteriseren en mengen. Met deze machine kunnen verschillende eigenschappen bepaald worden, zoals:

- smeltgedrag

- gelering

- thermische stabiliteit

Verder kunnen kleine batches compounds geproduceerd die in het testlab van PSP verder geanalyseerd kunnen worden.

“Deze machine maakt het voor ons mogelijk om al vanaf kleine schaal recycling en compounding van een variëteit aan materialen te testen. Verder kunnen we in de toekomst het systeem uitbreiden om verschillende verwerkingsprocessen zoals vezels spinnen en folie blazen te kunnen testen op kleine schaal.”

aldus Nils Schut, Process Engineer bij PSP.

Kom het ervaren

Ben je benieuwd wat deze nieuwe machine voor jouw bedrijf kan doen? Wij heten je van harte welkom in ons verwerkingslab. Neem daarvoor vrijblijvend contact met ons op.

Elk jaar brengt de Circular Plastics Conference (CPC) inzichten, inspiratie en dialoog om de circulariteit van plastics op industriële schaal te bevorderen. Dit jaar willen ze reflecteren op wat er is geleerd en hoe we als industrie verder kunnen gaan om plastics echt circulair te maken.

Het evenement, georganiseerd vanuit het Circular Plastics Initiative, bestaat uit deelsessies over verschillende thema’s zoals verpakkingen, automotive, textiel en electronica. Vragen die ze hopen te beantwoorden zijn:

- Hoe kunnen we deze weg naar circulaire kunststoffen voortzetten?

- Wat zijn de belangrijkste uitdagingen waarmee Nederland te maken heeft in zijn streven om tegen 2030 ten minste de helft van het plasticafval te recyclen en tegen 2050 100% circulariteit te bereiken?

- Hoe werkt de overheid eraan om deze uitdagingen te overwinnen?

Deze editie werken ze samen met het Topinstituut voor Integrale Analytische Wetenschap en Technologie (TI COAST). Deze samenwerking versterkt de focus op innovatie in de analyse en karakterisering van recyclaten. CPC 2024 vindt plaats op 26 september in de Jaarbeurs in Utrecht. Meer informatie over het evenement vind je op hun website.

Volgende week donderdag kom je meer te weten over het testen en toepassen van bioplastics tijdens de presentatie van Erwin Zant op het Symposium – Circulaire Bioplastics van Green Serendipity in Amsterdam. Ziet Erwin jou daar ook?

Meer informatie

Datum: 04 juli 2024

Tijd: 09:30 – 17:00 uur

Locatie: Science Park Amsterdam

Meer informatie over het symposium vind je op de website.

En hoe het vaak wél kan

Steeds meer bedrijven stappen over op gerecycled kunststof (recyclaat). Omdat ze het willen, omdat het gevraagd wordt óf allebei. De wens is groot, maar de uitvoering lijkt nog weleens een drempel te zijn. In deze blog helderen we de 3 grootste misverstanden op over recyclaat.

Regelmatig spreken we bedrijven die zoeken naar een duurzamer alternatief voor de kunststof waarmee ze – soms al tientallen jaren – produceren. Een aantal van die bedrijven heeft al eens geprobeerd met recyclaat te werken, maar zijn nog niet overtuigd. ‘Het loopt niet lekker op de spuitgiet- of extrusiemachines.’ Of: ‘Mijn product brak sneller.’

Dat kan natuurlijk! Maar dat betekent nog niet dat het onmogelijk is om recyclaat in te zetten. Met de juiste kennis en handelingen kan er meer dan je denkt. Te vroeg concluderen dat recyclaat geen optie is, is dan natuurlijk jammer.

Hoe dan wel?

Door vooraf goed in kaart te brengen aan welke eisen jouw product moet voldoen én welke eigenschappen het recyclaat moet hebben. Je wil namelijk weten welke impact een switch naar recyclaat heeft op drie aspecten: het productieproces, het uiterlijk van je product én de kwaliteit van je product. Dat leggen we verder uit aan de hand van drie misverstanden over recyclaat:

1. Mijn machines kunnen er niet goed mee werken (productieproces)

Vraag een operator die ooit met recyclaat heeft gewerkt zónder het proces aan te passen, en het antwoord zal overwegend negatief zijn.

Klopt de aanname? Dat werken met recyclaat aandacht vraagt klopt. Het kan uitdagend zijn. Meestal zit die uitdaging in de ‘vloei’ van het materiaal, ofwel: de MFI-waarde. Als je virgin kunststof inkoopt, is de MFI-waarde constant. Bij recyclaat kan de MFI-waarde hoger of lager zijn dan virgin. Ook kan de MFI-waarde variëren, omdat de bron ook steeds varieert. Je kunt hier problemen mee krijgen in de productie.

Wat is de oplossing? Hier leiden meerdere wegen naar Rome. Ten eerste kun je een ander recyclaat zoeken met de juiste MFI-waarde. Een tweede oplossing is de MFI-waarde te laten verhogen of verlagen door de formulering aan te passen. Je kunt lage en hoge MFI-recyclaat namelijk met elkaar mengen. Een andere optie is dat je virgin kunststof bij laat mengen. Tot slot kun je variatie opvangen door het proces en materiaal goed op elkaar af te stemmen. In het voorbeeld lees je wat je kunt doen bij een variërende MFI-waarde.

Vooraf kwaliteitstesten doen is dus cruciaal. En de MFI-waarde bepalen, dat is daar een belangrijk onderdeel van. Lees alles over inkomende kwaliteitstesten in deze blog.

2. Mijn product ziet er niet hetzelfde uit (uiterlijk/optisch)

‘De kleur die ik gebruik is niet beschikbaar in recyclaat. De producten zijn niet zo transparant als met virgin kunststof of er zitten strepen in. De consument wil dat niet.’

Klopt de aanname? Ja en nee! Over de beschikbaarheid: gelukkig zijn er tegenwoordig veel meer kleuren recyclaat beschikbaar omdat de sorteringsprocessen verbeterd zijn. Kom je vandaag de dag nog steeds niet aan je kleureisen? Neem dan je klant mee in de verduurzaming, zoals in het voorbeeld van de verfemmer (zie kader).

Wat is de oplossing? Wil je overstappen op recyclaat en is jouw kleur lastig te matchen? Dan zal je moeten ‘omdenken’ en je marketing en de (eind) klant mee moeten nemen in de verduurzaming slag.

Met het loslaten van de optische eigenschappen wordt de keuze reuze in gerecycled plastic. Natuurlijk gaat dat niet voor elk product op. Omdat het een zichtbaar onderdeel is van een ander product of omdat het glanzend of transparant moet zijn. Daarom denken we altijd graag mee in zo’n overstap.

“De overstap op recyclaat kan iets vragen van je product-design of marketing.”

Martine Bonnema, Business Manager R&D

3. De kwaliteit is niet goed genoeg (mechanisch)

‘Met recyclaat wordt mijn product brosser en breekt het sneller. Ik kan niet vertrouwen op een kwalitatief hoog resultaat.’

Klopt de aanname? Ook hier is het antwoord: ja en nee. Gerecycled materiaal dat keer op keer is verwerkt, kan degraderen. Daardoor wordt het minder sterk of een stukje brosser. Ook kent recyclaat meer variatie (zie ook het eerste punt) en kan de kwaliteit van je product variëren.

Wat is de oplossing? Meten is weten! Aan welke eisen moet je product minimaal voldoen? Wordt jouw product zwaar belast, dan is er een hoogwaardig recyclaat nodig of kun je het laten modificeren met additieven. Of je zult het eerst moeten doen met een mix van virgin en recyclaat zoals in dit project. Vooraf onderzoeken hoeveel procent recyclaat je kan (laten) bijmengen is dus belangrijk. Ervaring leert dat tegenwoordig veel producten ontworpen zijn op een hogere kwaliteit dan feitelijk nodig. Door (opnieuw) de minimale producteisen vast te stellen, maak je als het ware een ‘paspoort’ van jouw product. Daarmee weet je precies welke waardes (de materiaaleigenschappen) je recyclaat moet hebben. Dat verruimt je keuze uit recyclaten aanzienlijk.

Een screening vooraf is dan ook onmisbaar, van zowel van je huidige als nieuwe materiaal. Alleen zo weet je of je met een bepaald type recyclaat aan de kwaliteit kan voldoen. We adviseren altijd minstens het volgende te onderzoeken en een benchmark te doen: FTIR-ATS, DSC, verassing, MFI, treksterkte, impactsterkte. Lees meer over deze testen in deze blog.

Na deze testen heb je een aantal opties: je machines anders instellen, een ander recyclaat type kiezen of een additief toevoegen om zo wél de juiste kwaliteit te behalen.

Day-to-day business

Tot zover de uitdagingen en oplossingen. We hopen je alvast meer inzicht te hebben gegeven welke kennis je zoal nodig hebt over jouw product en welke eigenschappen van het recyclaat belangrijk zijn.

We begrijpen goed dat de day-to-day business al uitdagend genoeg kan zijn. Het is dan ook handig om een samenwerkingspartner te zoeken die je hierin kan ondersteunen. Denk bijvoorbeeld aan je leverancier of vraag ons als onafhankelijk partner. Voor ons is recyclaat namelijk day-to-day business.

Benieuwd wat overstappen op recyclaat voor jouw product betekent? Neem vrijblijvend contact met ons op en we denken graag met je mee.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen