De 3 grootste misverstanden over werken met recyclaat

En hoe het vaak wél kan

Steeds meer bedrijven stappen over op gerecycled kunststof (recyclaat). Omdat ze het willen, omdat het gevraagd wordt óf allebei. De wens is groot, maar de uitvoering lijkt nog weleens een drempel te zijn. In deze blog helderen we de 3 grootste misverstanden op over recyclaat.

Regelmatig spreken we bedrijven die zoeken naar een duurzamer alternatief voor de kunststof waarmee ze – soms al tientallen jaren – produceren. Een aantal van die bedrijven heeft al eens geprobeerd met recyclaat te werken, maar zijn nog niet overtuigd. ‘Het loopt niet lekker op de spuitgiet- of extrusiemachines.’ Of: ‘Mijn product brak sneller.’

Dat kan natuurlijk! Maar dat betekent nog niet dat het onmogelijk is om recyclaat in te zetten. Met de juiste kennis en handelingen kan er meer dan je denkt. Te vroeg concluderen dat recyclaat geen optie is, is dan natuurlijk jammer.

Hoe dan wel?

Door vooraf goed in kaart te brengen aan welke eisen jouw product moet voldoen én welke eigenschappen het recyclaat moet hebben. Je wil namelijk weten welke impact een switch naar recyclaat heeft op drie aspecten: het productieproces, het uiterlijk van je product én de kwaliteit van je product. Dat leggen we verder uit aan de hand van drie misverstanden over recyclaat:

1. Mijn machines kunnen er niet goed mee werken (productieproces)

Vraag een operator die ooit met recyclaat heeft gewerkt zónder het proces aan te passen, en het antwoord zal overwegend negatief zijn.

Klopt de aanname? Dat werken met recyclaat aandacht vraagt klopt. Het kan uitdagend zijn. Meestal zit die uitdaging in de ‘vloei’ van het materiaal, ofwel: de MFI-waarde. Als je virgin kunststof inkoopt, is de MFI-waarde constant. Bij recyclaat kan de MFI-waarde hoger of lager zijn dan virgin. Ook kan de MFI-waarde variëren, omdat de bron ook steeds varieert. Je kunt hier problemen mee krijgen in de productie.

Wat is de oplossing? Hier leiden meerdere wegen naar Rome. Ten eerste kun je een ander recyclaat zoeken met de juiste MFI-waarde. Een tweede oplossing is de MFI-waarde te laten verhogen of verlagen door de formulering aan te passen. Je kunt lage en hoge MFI-recyclaat namelijk met elkaar mengen. Een andere optie is dat je virgin kunststof bij laat mengen. Tot slot kun je variatie opvangen door het proces en materiaal goed op elkaar af te stemmen. In het voorbeeld lees je wat je kunt doen bij een variërende MFI-waarde.

Vooraf kwaliteitstesten doen is dus cruciaal. En de MFI-waarde bepalen, dat is daar een belangrijk onderdeel van. Lees alles over inkomende kwaliteitstesten in deze blog.

2. Mijn product ziet er niet hetzelfde uit (uiterlijk/optisch)

‘De kleur die ik gebruik is niet beschikbaar in recyclaat. De producten zijn niet zo transparant als met virgin kunststof of er zitten strepen in. De consument wil dat niet.’

Klopt de aanname? Ja en nee! Over de beschikbaarheid: gelukkig zijn er tegenwoordig veel meer kleuren recyclaat beschikbaar omdat de sorteringsprocessen verbeterd zijn. Kom je vandaag de dag nog steeds niet aan je kleureisen? Neem dan je klant mee in de verduurzaming, zoals in het voorbeeld van de verfemmer (zie kader).

Wat is de oplossing? Wil je overstappen op recyclaat en is jouw kleur lastig te matchen? Dan zal je moeten ‘omdenken’ en je marketing en de (eind) klant mee moeten nemen in de verduurzaming slag.

Met het loslaten van de optische eigenschappen wordt de keuze reuze in gerecycled plastic. Natuurlijk gaat dat niet voor elk product op. Omdat het een zichtbaar onderdeel is van een ander product of omdat het glanzend of transparant moet zijn. Daarom denken we altijd graag mee in zo’n overstap.

“De overstap op recyclaat kan iets vragen van je product-design of marketing.”

Martine Bonnema, Business Manager R&D

3. De kwaliteit is niet goed genoeg (mechanisch)

‘Met recyclaat wordt mijn product brosser en breekt het sneller. Ik kan niet vertrouwen op een kwalitatief hoog resultaat.’

Klopt de aanname? Ook hier is het antwoord: ja en nee. Gerecycled materiaal dat keer op keer is verwerkt, kan degraderen. Daardoor wordt het minder sterk of een stukje brosser. Ook kent recyclaat meer variatie (zie ook het eerste punt) en kan de kwaliteit van je product variëren.

Wat is de oplossing? Meten is weten! Aan welke eisen moet je product minimaal voldoen? Wordt jouw product zwaar belast, dan is er een hoogwaardig recyclaat nodig of kun je het laten modificeren met additieven. Of je zult het eerst moeten doen met een mix van virgin en recyclaat zoals in dit project. Vooraf onderzoeken hoeveel procent recyclaat je kan (laten) bijmengen is dus belangrijk. Ervaring leert dat tegenwoordig veel producten ontworpen zijn op een hogere kwaliteit dan feitelijk nodig. Door (opnieuw) de minimale producteisen vast te stellen, maak je als het ware een ‘paspoort’ van jouw product. Daarmee weet je precies welke waardes (de materiaaleigenschappen) je recyclaat moet hebben. Dat verruimt je keuze uit recyclaten aanzienlijk.

Een screening vooraf is dan ook onmisbaar, van zowel van je huidige als nieuwe materiaal. Alleen zo weet je of je met een bepaald type recyclaat aan de kwaliteit kan voldoen. We adviseren altijd minstens het volgende te onderzoeken en een benchmark te doen: FTIR-ATS, DSC, verassing, MFI, treksterkte, impactsterkte. Lees meer over deze testen in deze blog.

Na deze testen heb je een aantal opties: je machines anders instellen, een ander recyclaat type kiezen of een additief toevoegen om zo wél de juiste kwaliteit te behalen.

Day-to-day business

Tot zover de uitdagingen en oplossingen. We hopen je alvast meer inzicht te hebben gegeven welke kennis je zoal nodig hebt over jouw product en welke eigenschappen van het recyclaat belangrijk zijn.

We begrijpen goed dat de day-to-day business al uitdagend genoeg kan zijn. Het is dan ook handig om een samenwerkingspartner te zoeken die je hierin kan ondersteunen. Denk bijvoorbeeld aan je leverancier of vraag ons als onafhankelijk partner. Voor ons is recyclaat namelijk day-to-day business.

Benieuwd wat overstappen op recyclaat voor jouw product betekent? Neem vrijblijvend contact met ons op en we denken graag met je mee.

Polymer Science Park(PSP), het innovatiecentrum voor toegepaste kunststoftechnologie, bestaat deze maand 12,5 jaar. Ontstaan vanuit een regionale samenwerking is PSP uitgegroeid tot een begrip in de kunststofindustrie. Vanuit haar pand op de Ceintuurbaan 15 in Zwolle ondersteunen ze bedrijven bij het ontwikkelen van duurzame en circulaire kunststofproducten en technologieën.

Hoe is het begonnen?

De Regio Zwolle is een regio waar veel kunststofbedrijven gevestigd zijn. Reden genoeg om juist in deze regio een plaats te creëren waar kunststofinnovaties worden versneld. PSP is ontstaan vanuit een samenwerking tussen meerdere lokale partijen met de ambitie om een vestigingsplaats te creëren voor onderwijsinstellingen, onderzoeksinstellingen, ondernemingen en overheid op het gebied van kunststoffen en coatings. Het doel daarbij is om makkelijker toegang te bieden tot kennis, netwerk, nieuw talent en financiers.

“Polymer Science Park is een broedplaats van nieuwe producten en ideeën, zodat de aantrekkelijkheid voor bedrijven en kenniswerkers toeneemt. De verwachting is dat met het inrichten van Polymer Science Park de basis wordt gelegd voor het stimuleren en versterken van de concurrentiepositie van regionale bedrijven op nationale en internationale markten.”

Aldus Ron Nuwenhof, Teammanager Tech bij Oost NL en betrokken bij de start van Polymer Science Park

Polymer Science Park door de jaren heen

In de afgelopen 12,5 jaar is er veel veranderd bij PSP, maar de basis is nog elke dag terug te vinden op de werkvloer. Zo worden samenwerkingen geïnitieerd door het netwerk bij elkaar te brengen, innovaties worden versneld en technisch personeel wordt getraind om te werken met de nieuwste toepassingen en technieken. Door de jaren heen is het PSP-team uitgegroeid tot een team van 17 experts met ieder hun eigen specialiteiten die ze inzetten voor de deelnemers, partners en klanten. In de afgelopen jaren zijn er al mooie innovaties versneld, mede dankzij PSP zoals bij de circulaire matrassen van Auping.

“PSP brengt de experts uit hun netwerk samen. Dat zorgt voor kruisbestuiving en versnelling van innovatie in de regio.“

Aldus Jan Elenbaas, Managing Director Global Technology & Innovation Center bij Orbia (Wavin)

Proud member of Polymer Science Park

Het koperen jubileum is een mooie gelegenheid voor PSP om haar deelnemers en partners te bedanken. Dat doen ze met een bordje voorzien van de opdruk ‘Proud member of Polymer Science Park’. Dit bordje benadrukt de nauwe samenwerking en laat zien dat onze deelnemers en partners bewust bezig zijn met innoveren naar toekomstbestendige kunststoffen, Future Proof Polymers.

Hoe ziet de toekomst eruit?

De afgelopen twee jaar heeft het team van PSP onder begeleiding van Gijs Langeveld het aanbod van PSP verder aangescherpt om klanten beter te ondersteunen met research & development, training en netwerk. Binnen het onderdeel netwerk blijft PSP structureel evenementen organiseren zoals het Nationaal Kunststof Congres en het Kunststof Seminar. Maar ook themabijeenkomsten met als doel het vormen van samenwerkingen. Binnen het onderdeel research & development helpt PSP bedrijven met circulaire innovaties en daarnaast brengen ze met trainingen het kennisniveau in de sector naar een hoger niveau.

“Bedrijven zoals recyclers, compoundeurs, producenten en brand owners staan voor de uitdaging om kunststofproducten volgens nieuwe richtlijnen te produceren. Bedrijven werken nauw samen met PSP om toekomstbestendig te worden, bijvoorbeeld door meer inzet van recyclaat of biobased grondstoffen.”

Aldus Gijs Langeveld, Managing Director Polymer Science Park

Wil je weten wat PSP voor jouw bedrijf kan betekenen? Neem dan vrijblijvend contact met ons op.

5 vragen over het testen van kunststof

Je wil een product van de beste kwaliteit kunststof. Logisch! Maar ís die kwaliteit ook goed? En hoe weet je dat zo zeker? Het antwoord is simpel: door regelmatig je ‘ingaande’ kunststofstromen te testen! Met de toevoeging van een aantal eenvoudige tests in je productieproces, zet je mooie stappen in het professionaliseren van je kwaliteitssysteem. Hoe, wat en waarom? Dat lees je aan de hand van de volgende vijf vragen.

Allereerst: waarom testen?

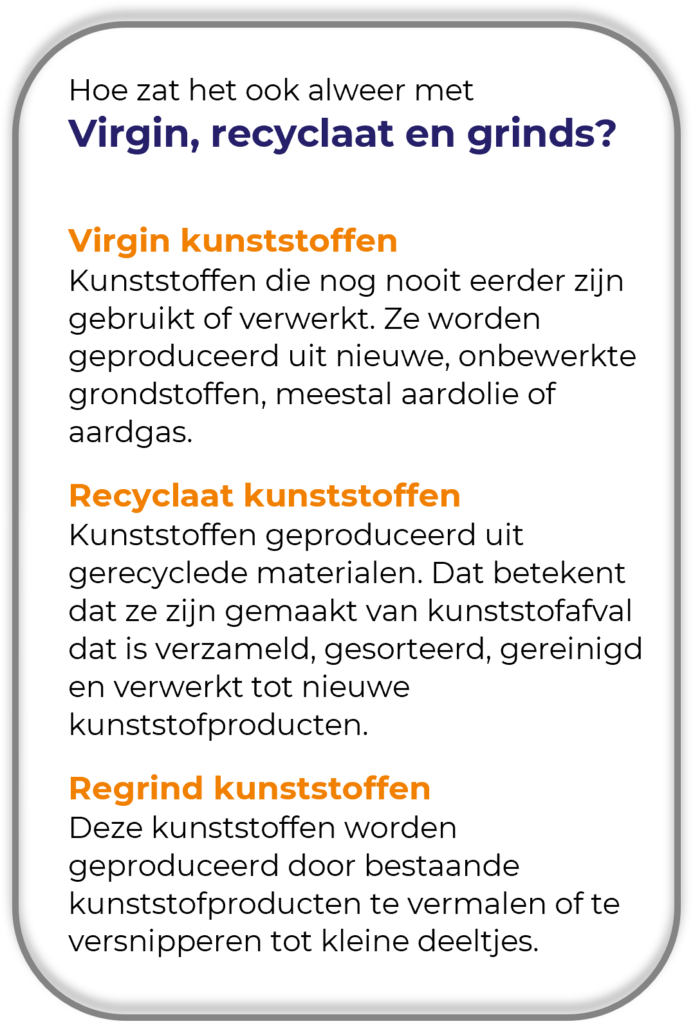

Virgin, recyclaat, regrinds of een combinatie ervan: je kunt je product uit allerlei stromen kunststof produceren. En ja, lang was virgin de standaard. Het voordeel van virgin is namelijk dat het ontzettend voorspelbaar is. Je weet wat de kwaliteit van de output is, net als hoe je (spuitgiet- of extrusie-) machines op het materiaal moet instellen. Natuurlijk is die voorspelbaarheid comfortabel, maar met de druk op onze grondstoffen en opkomende wetgeving (Nationale Circulaire Plastic Norm), groeit de behoefte naar duurzamere alternatieven.

Gelukkig zien we dat steeds meer bedrijven de switch maken naar recyclaat en regrinds. Goed nieuws natuurlijk, maar dat vraagt om een scherpere blik aan de voorkant. Recyclaat kan vervuild zijn of is een samenstelling van meerdere stromen, die in elke batch kan verschillen. Dat is geen ramp, maar je wil wél weten of deze batch aan de achterkant aan de producteisen voldoet. En of je je machinepark op deze variatie moet instellen. Dat zie je niet met het blote oog, maar ontdek je alleen door de ingaande kunststofstromen te testen. Zo zorg je ervoor dat:

-

Jouw product met de juiste kwaliteit van de band rolt.

Als je weet wat erin gaat, weet je ook beter welke kwaliteit eruit komt. Prima als het materiaal een beetje variatie toont, maar door te testen weet je of je product aan de achterkant voldoet.

-

Je productieproces betrouwbaar blijft.

Als je weet wat je proces ingaat, voorkom je eerder fouten. Zo beperk je de scrap-rate. Met (meestal kleine) aanpassingen aan je machines (of aan de batches zelf), blijft je productie optimaal.

Testen is dus een mooie stap om je processen te professionaliseren. Ook als je nog twijfelt over het overstappen naar (deels) recyclaat: testen geeft zekerheid.

“Zorg dat je weet wat je in handen hebt, voordat het je machines raakt.”

aldus Peter van Barneveld, Business Developer

Wat wil je testen?

Dan wil je weten waar je op gaat testen. En wat moet je in ieder geval testen om zeker te zijn dat de ingaande kunststofstroom van de juiste kwaliteit is? Bij Polymer Science Park kennen we meer dan 20 verschillende testen. Maar volgens ons zijn dit de vier die je sowieso wil doen om een robuust kwaliteitssysteem op te zetten:

- FTIR en DSC

Met FTIR spoor je verschillende polymeren en onzuiverheden in het recyclaat op, op basis van hun unieke infraroodspectra. Met DSC kun je verschillende polymeren in het recyclaat identificeren, door naar het specifieke smeltgedrag te kijken. Met een of beide testen, weet je zeker of en in welke mate je recyclaat zuiver is. - Ver-assing

Hiermee bepaal je de hoeveelheid anorganische vervuiling zoals glas, metaal en zand. Zo kan door de aanwezigheid van zand je product sneller breken of de verwerkingsmachine slijten. - Melt Flow Index (MFI)

MFI meet de vloeibaarheid van je materiaal. Soms is het nodig om de machines net even anders in te stellen voor een goedgevuld product. - Treksterkte en impact test

Hiermee test je mechanische eigenschappen zoals de treksterkte, stijfheid, rekbaarheid, slagvastheid en taaiheid. Als je de eigenschappen van de batch weet, weet je beter of je product voldoet aan de eisen. Is het sterk, stijf of flexibel genoeg?

Wanneer testen?

Dat bepaal je zelf, afhankelijk van je type product en hoeveel je produceert. Vaak zien we dat bedrijven alleen de allereerste batch laten testen, om vervolgens jarenlang op volle toeren te produceren. Terwijl de batches variatie kunnen vertonen en dus ook de samenstelling ervan. Door een aantal tests in te bedden in je productieproces, voorkom je verrassingen. Je kunt bijvoorbeeld standaard tests doen:

- bij elke batch (of meerdere tegelijk). Bijvoorbeeld MFI;

- als je wisselt van leverancier;

- op aantal: steekproefsgewijs bij bijvoorbeeld elke 5e of 10e batch;

- op tijd: steekproefsgewijs elke 3e week van de maand of bij de start van de week.

Natuurlijk hangt dat ook af van hóe je je kwaliteitssysteem inregelt. Daarmee komen we op het volgende punt.

Hoe borg je dat in je kwaliteitssysteem?

Er zijn in de basis twee manieren om je eigen systeem op te zetten:

- Door zelf machines aan te schaffen.

Eerlijk is eerlijk: dat is vooral voor grote bedrijven haalbaar. Zij schaffen de machines aan en leiden de mensen op. Daarvoor zijn middelen én de kennis nodig. Daarom ‘lenen’ we onze specialisten regelmatig uit om mee te denken over de opzet en het trainen van de collega’s. Zo kan het bedrijf daarna zelf de batches testen, de effecten op het product meten en de machines afstellen waar nodig. - Door het testen uit te besteden.

Dat hoeft niet ingewikkeld te zijn. Je stuurt een (of een aantal) batches op en binnen korte tijd is duidelijk of deze voldoen aan jouw kwaliteitseisen. Zo zijn wij al onderdeel van de vaste workflow van een groot aantal bedrijven. Het voordeel is dat we, omdat we veel materiaalstromen kennen, de data breder kunnen interpreteren. Zo kunnen we een bredere analyse doen. Blijkt bijvoorbeeld de treksterkte te laag? Dan kunnen we ook helpen een antwoord te vinden.

Daarnaast is het van cruciaal belang dat de data wordt verzameld en geanalyseerd, zodat je een trendanalyse kan maken. Zo kun je terugkijken in de tijd in het geval van een kwaliteitsissue en kan je verbanden proberen te leggen.

Je eigen kwaliteitssysteem. Wat zijn de voordelen?

Door te testen (of te láten testen) heb je een groot voordeel. Namelijk: dat je je eigen database en trendanalyse opzet Dat is handig omdat:

- … het je meer keuzemogelijkheden geeft.

Je weet precies wat jouw product en proces nodig heeft en welke samenstelling een recyclaat mag hebben. Zo kun je breder kijken dan 1 leverancier. - … het voor zekerheid zorgt.

Natuurlijk, je kunt afgaan op de technische specs van de leverancier van het recyclaat. Maar niet elke leverancier meet hetzelfde of werkt met dezelfde toleranties van vervuiling. - …het je onafhankelijk maakt.

Met name als je het uitbesteedt. Jouw testresultaten zijn onafhankelijk ingewonnen. Mocht een klant of leverancier een kwaliteit-gerelateerde vraag hebben, dan is daar geen twijfel over mogelijk. - … het je zekerheid geeft, mocht je nog twijfelen over recyclaat.

Als je overweegt om te schakelen naar duurzamer kunststof, maar je twijfelt over de kwaliteit. Meten is weten, en zo borg je de kwaliteit aan de voorkant.

Gedreven testexperts

Het mag duidelijk zijn dat we enthousiast zijn over testen! Want door een eenvoudige toevoeging van tests, kun je een grote slag slaan in de kwaliteit van je producten én processen. Ook – of misschien wel júist – als je werkt met recyclaat!

Ook je kwaliteitscontrole (verder) professionaliseren?

We denken graag mee, neem daarvoor vrijblijvend contact op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen