InReP-project succesvol afgerond: grote stappen richting circulaire kunststoffen

Na vier jaar intensieve samenwerking is het InReP-project officieel afgerond. Met 33 partners die samenwerkten over de gehele waardeketen van kunststoffen, heeft het InReP-project technologische doorbraken, nieuwe toepassingsmogelijkheden en waardevolle systeembrede inzichten opgeleverd voor verdere innovatie en beleidsontwikkeling.

Doorbraken in sorteer- en recyclingtechnologieën

InReP (An Integrated approach towards Recycling of Plastics) ontwikkelde en testte geavanceerde sorteerstrategieën, nieuwe mechanische en chemische recyclingtechnologieën en innovatieve decontaminatiemethoden voor PE-, PP- en PET-afvalstromen. Deze inspanningen resulteerden in verschillende hoogwaardige demonstratieproducten en gevalideerde nieuwe recyclingroutes voor materialen die voorheen moeilijk te hergebruiken waren.

Plastic Recycling Explorer tool

Het consortium heeft ook de Plastic Recycling Explorer tool ontwikkeld, die verschillende huidige en toekomstige scenario’s voor kunststofrecycling visualiseert. De tool biedt beleidsmakers en belanghebbenden uit de industrie datagestuurde inzichten in hoe verschillende recyclingtechnologieën, ontwerpkeuzes en inzamelsystemen de circulariteit beïnvloeden.

Het InReP-consortium tijdens de slotbijeenkomst in september 2025, bij TNO Utrecht.

Blik op de toekomst: meer dan technologie alleen

Een centraal inzicht uit het project is dat verbeterde sortering en geavanceerde recycling essentieel zijn, maar niet voldoende om de toekomstige circulariteitsdoelstellingen te behalen. Een beter ontwerp voor recycling (design for recycling), vermindering van kunststofverbruik en de introductie van hernieuwbare kunststoffen zijn eveneens noodzakelijk om de cirkel volledig te sluiten.

Ontdek meer: Interactief document

Om de resultaten van het project breed toegankelijk te maken, hebben we een interactief document opgesteld. Hierin vind je de volledige publieke samenvatting, zes fysieke praktijkvoorbeelden (use cases) en de policy brief waarin de systeemveranderingen worden beschreven die nodig zijn voor een circulaire toekomst van kunststoffen. Het document vind je onderaan deze pagina op de website van ISPT.

In de dynamische wereld van de kunststofindustrie is circulariteit geen optie meer, maar een noodzaak. Gedreven door de groeiende vraag naar duurzame oplossingen en toenemende Europese regelgeving, slaan bedrijven de handen in elkaar om de toekomst van de sector vorm te geven. Een mooi voorbeeld van zo’n samenwerking vind je in het Tapijtcluster Genemuiden/Hasselt, waar Polymer Science Park (PSP) een cruciale rol speelde in een baanbrekend project. We spraken met Vincent de Gauw, projectleider bij PSP, en Jonathan Middelkoop, R&D/Sales Manager bij Betap Tufting, om te ontdekken hoe zij van gerecycled PP een succesvol circulair tapijt maakten.

De Aanleiding: Een Roadmap naar Circulariteit

Vanuit de Provincie, gemeente en de betrokken bedrijven ontstond een gezamenlijke roadmap voor het Genemuider Tapijtcluster. Eén van de elementen uit deze roadmap was het verduurzamen van tapijt. Condor Carpets, Betap Tufting, Visscher Caravelle, Avimat, Van Dijk Containers en Auping hebben de handen ineengeslagen om voor dit aspect een project te starten.

Dit project richtte zich op twee belangrijke aspecten:

- De inzet van recyclaat aan de voorkant van het proces, om de milieu-impact te verkleinen.

- De ontwikkeling van circulaire backings (achterkanten) aan de achterkant, om het tapijt beter recyclebaar te maken.

De Rol van Polymer Science Park: Van Lab naar Praktijk

PSP nam in dit project een dubbelrol aan: als consortium leider en als inhoudelijk onderzoeker. Vincent de Gauw vertelt:

“We startte met een grondige literatuurstudie over PP-materiaal en backings. Daarna hebben we de verwerkingstechnologieën geanalyseerd en kritische parameters gedefinieerd. Op basis hiervan stelden we een prioriteitenlijst op van materialen, waaronder post-consumer recyclaat (PCR), die we vervolgens in ons eigen laboratorium hebben verwerkt en getest.”

De resultaten waren veelbelovend. De volgende stap was het opschalen naar pilotschaal. In dit geval vond deze proef plaats bij Betap Tufting.

Een ‘Eurekamoment’ op de Productievloer

Jonathan Middelkoop legt uit hoe de samenwerking met PSP tot stand kwam: “Als R&D-manager ben ik continu bezig met nieuwe kwaliteiten en duurzaamheid. Maar echt diepgaand wetenschappelijk onderzoek, daar is in de dagelijkse praktijk simpelweg geen tijd voor. Daarom vonden wij het consortium en de expertise van PSP zo waardevol. Het bood ons de kans om een complex vraagstuk, het verwerken van Post-consumer recyclaat, op een gedegen manier te onderzoeken.”

Tijdens de proeven op de garenextrusiemachine van Betap Tufting, een machine die normaal gesproken alleen virgin PP-granulaat verwerkt, vond het ‘Eurekamoment’ plaats.

“We hebben in het verleden al geprobeerd om gerecycled PP toe te voegen, maar dat eindigde vaak in problemen zoals draadbreuk en stilvallende machines. In deze proef draaiden we met een goed onderzochte, gebalanceerde samenstelling van PCR. Iedereen was oprecht verbaasd hoe soepel het materiaal over de machine liep, met veel minder ‘struggles’ dan verwacht.”

aldus Jonathan Middelkoop

De uitdagingen die we in dit project tegenkwamen, zoals het spelen met de machine-instellingen, bevestigden juist de opgedane kennis en leverden waardevolle inzichten op. Het project heeft bewezen dat het technisch mogelijk is om een aanzienlijk deel PCR te verwerken in tapijtgarens, een prestatie die nog niet eerder zo succesvol is gerealiseerd.

Samenwerking en de Toekomst

De samenwerking in het consortium, dat naast PSP en Betap Tufting onder meer bestond uit Condor Carpets, Hamat, Auping, Visscher Caravelle en Van Dijk Containers, was soms een uitdaging. Het delen van bedrijfsgevoelige informatie is complex. De open, een-op-een gesprekken en het vooraf afspreken van vertrouwelijkheid zorgden er echter voor dat alle benodigde informatie op tafel kwam. Dit stelt ons als PSP in staat om de kennis te generaliseren en te delen, zodat de hele sector er voordeel van heeft.

De resultaten van het project zijn een enorme stap voorwaarts voor de Genemuider tapijtindustrie en de bredere kunststofsector. De basis is gelegd, nu is het zaak om op te schalen en het proces economisch haalbaar te maken. De druk vanuit Europa blijft en de markt vraagt steeds meer om duurzame producten.

Dit project bewijst de kracht van samenwerking en innovatie. Wij zijn ervan overtuigd dat door de handen in elkaar te slaan, we niet alleen de uitdagingen van vandaag aanpakken, maar ook de weg vrijmaken voor een duurzame toekomst. Het is een eerste, maar zeer succesvolle stap. Het vervolgproject, dat nu wordt gevormd, bouwt hierop voort en zal verdere stappen zetten op weg naar een volledig circulaire tapijtindustrie.

Meer weten?

Ben jij als professional in de kunststofindustrie benieuwd naar de mogelijkheden van een samenwerking met ons en ons netwerk? Neem dan gerust contact op. We denken graag met je mee over jouw innovatievraagstukken.

De kunststofindustrie is constant in beweging, met nieuwe ontwikkelingen en een groeiende vraag naar specialistische kennis. Om hierop in te spelen, is continue ontwikkeling van medewerkers cruciaal. Element koos daarom voor een maatwerk training, uitgevoerd door Polymer Science Park (PSP). We spraken met Jasper Brinksma, Consultant Schadeonderzoek bij Element, over de beweegredenen en resultaten van deze training.

Over Element?

Element is een onafhankelijk, wereldwijd opererend materiaalkundig testlab met vestigingen in onder andere Amsterdam en Breda. Het bedrijf is ooit begonnen als onderdeel van Stork en testte vooral metalen. Mede door de vraag naar lichtere materialen, verschuift de focus steeds meer naar kunststoffen en composieten. Jasper Brinksma, met zijn expertise in schadeonderzoek, benadrukt de groeiende vraag naar kunststofexpertise.

“Die ontwikkeling, ook op het gebied van schadeonderzoek, is steeds verder uitgebreid. Daarom is de samenwerking met Polymer Science Park, waar we al een aantal jaren deelnemer van zijn, zo waardevol.”

Aldus Jasper Brinksma

Verdiepende maatwerk training kunststoffen

De aanleiding voor het trainingstraject was duidelijk: Element wilde het kennisniveau van haar medewerkers op het gebied van kunststoffen verbreden. “We hebben wel collega’s met kunststofkennis, maar we wilden graag uitbreiden,” legt Jasper uit. “Intern kunnen we veel, maar een externe partij zoals PSP biedt een frisse blik en de benodigde tijdsinvestering.”

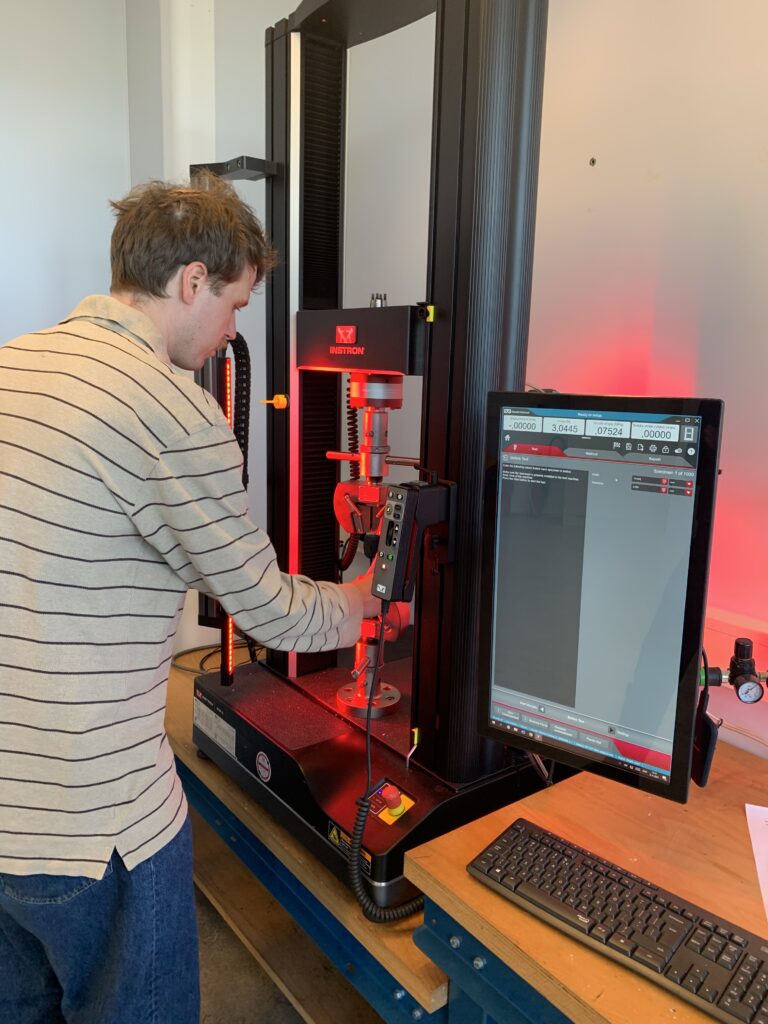

Meerdere medewerkers van verschillende afdelingen, waaronder coatings en productkwalificatietesten, namen deel aan de training. Deze kruisbestuiving van disciplines zorgde voor een brede insteek. De training combineerde theorie met een essentieel praktijkgedeelte in het lab van PSP. Denk aan trekproeven, impacttesten en melt flow rate analyses – allemaal cruciale aspecten bij het testen van kunststoffen. Ook de complexiteit van het spuitgietproces en troubleshooting bij defecte onderdelen kwam uitgebreid aan bod. Tricas (tevens onderdeel van het netwerk van PSP) verzorgde een deel over schadeonderzoek en ontwerp, waarbij risico’s en veelvoorkomende schades werden behandeld.

Succesvol traject met ruimte voor interactie

De samenwerking tussen Element, PSP en Tricas is positief ontvangen. Deelnemers waren enthousiast over de praktijkdag in Zwolle en de mogelijkheid om ‘hands-on’ ervaring op te doen. Jasper geeft aan dat de combinatie van theorie en praktijk, en de mogelijkheid om uit de dagelijkse routine te stappen, zeer waardevol was. “Als je echt met je handen bezig gaat, pas je het toe en blijft het veel beter hangen,” aldus Jasper.

De samenwerking tussen Element, PSP en Tricas is positief ontvangen. Deelnemers waren enthousiast over de praktijkdag in Zwolle en de mogelijkheid om ‘hands-on’ ervaring op te doen. Jasper geeft aan dat de combinatie van theorie en praktijk, en de mogelijkheid om uit de dagelijkse routine te stappen, zeer waardevol was. “Als je echt met je handen bezig gaat, pas je het toe en blijft het veel beter hangen,” aldus Jasper.

Een punt voor de toekomst is het verder verhogen van de interactiviteit, vooral bij het deel over schadeonderzoek en ontwerp. “We zouden graag nog dieper ingaan op specifieke schadecases en meer discussies voeren” oppert Jasper. “Dat verhoogt de toepasbaarheid en biedt mogelijkheden voor Element om input te leveren vanuit onze eigen praktijkervaring.”

Toekomstplannen: Van Basiscursussen tot Duurzaamheid

Element kijkt al vooruit. Er is behoefte aan vervolgtrainingen voor andere technische medewerkers en zelfs aan een basiscursus kunststoffen voor salesmedewerkers zonder diepgaande technische achtergrond. Ook de ‘Welcome to the Industry’ cursus van PSP, met een netwerkbarbecue, is een interessante optie.

De groeiende aandacht voor recycling en duurzaamheid binnen de kunststofindustrie biedt eveneens kansen. Element wil hierin investeren en ziet mogelijkheden voor toekomstige samenwerkingen met PSP om kennis over deze belangrijke onderwerpen te verdiepen.

Samenwerken aan een toekomstbestendige kunststofindustrie

De synergie tussen PSP, Tricas en Element toont aan hoe kennisdeling en maatwerk trainingen de kunststofindustrie vooruithelpen. Door samen te werken, kunnen bedrijven zich optimaal voorbereiden op de uitdagingen en kansen van de toekomst.

Wil jij ook investeren in de kennis van jouw team of ben je benieuwd naar de mogelijkheden van een maatwerk training voor jouw organisatie? Neem dan contact met ons op om de opties te bespreken.

Wij spraken Roy Visser, teamleider Polymer & Application Development bij Avantium, naar aanleiding van de op maat gemaakte training ‘Practical guide to scientific extrusion’ die wij in opdracht van Avantium mochten samenstellen en uitvoeren.

Innovatie en duurzaamheid bij Avantium

Avantium staat bekend om zijn baanbrekende werk op het gebied van duurzame chemie en hernieuwbare polymeren. Binnen het bedrijf richt de business unit Renewable Polymers zich op de ontwikkeling van FDCA-technologie, een innovatieve methode om suikers om te zetten in biopolymeren. Het doel? De chemische industrie loskoppelen van fossiele grondstoffen.

Om deze technologie optimaal te ontwikkelen, investeert Avantium niet alleen in nieuwe machines, maar ook in de kennis en vaardigheden van hun medewerkers. Een recent voorbeeld hiervan is de samenwerking met Polymer Science Park (PSP) voor een training extruderen. Deze training was essentieel om een nieuw recyclinglab op te zetten en optimaal op een veilige manier te benutten.

Behoefte aan specialistische kennis

Bij de implementatie van nieuwe technologieën komen altijd uitdagingen kijken. Avantium had al ervaring met spuitgieten, maar extrusie was een nieuw terrein. De behoefte aan gespecialiseerde kennis groeide toen het bedrijf een subsidie kreeg voor een recyclinglab met een extruder met een film- en granulatielijn. Met het opstarten van deze lijnen ontstond de vraag naar een op maat gemaakte training. PSP bood de perfecte oplossing: een training die specifiek gericht was op de behoeften van Avantium op haar eigen nieuwe apparatuur.

“Het goede van die training was dat het een hele goede balans bood tussen algemene informatie, maar ook meer specifiek voor onze situatie.”

aldus een van de deelnemers.

Van theorie naar praktijk

De training werd in nauwe samenwerking met PSP ontwikkeld. Erwin en Nils van PSP stelden een inhoudsopgave op die aansloot bij de behoeften van Avantium. Hierbij werd niet alleen aandacht besteed aan de technische aspecten van extrusie, maar ook aan onderhoudsprocedures om de levensduur van de machines te optimaliseren.

De training bestond uit een theoretisch en een praktisch deel. Tijdens de praktijkdagen werd er direct op de productielijn gewerkt, waardoor medewerkers hands-on ervaring opdeden. Dit bleek cruciaal, want tijdens het draaien kwamen er enkele technische problemen naar voren. Dit was enerzijds uitdagend, maar anderzijds juist waardevol: medewerkers leerden hoe ze real-time problemen konden oplossen en kregen een diepgaand begrip van het proces. Daarbij werden er enkele verbeterpunten van de apparatuur aangedragen.

Resultaten en impact op het team

Dankzij de training kunnen medewerkers nu zelfstandig de extruder bedienen. Ze hebben niet alleen het vertrouwen gekregen om de machines correct te gebruiken, maar ook om zelfstandig onderhoud uit te voeren. Bovendien is er een solide basis gelegd voor toekomstige medewerkers. Nieuwe teamleden kunnen nu snel worden ingewerkt met behulp van het naslagwerk dat tijdens de training is ontwikkeld.

Op de filmlijn, waar tijdens de training enkele uitdagingen naar voren kwamen, worden verdere optimalisaties doorgevoerd. Het team heeft sindsdien enkele verbeteringen aangebracht om zowel het gebruik, de aansturing als de veiligheid te verbeteren. Dit toont aan dat de training niet alleen directe impact had, maar ook een katalysator is voor continue verbetering.

Een duurzame samenwerking

De samenwerking met PSP werd door Avantium als zeer waardevol ervaren. Niet alleen vanwege de inhoud van de training, maar ook door de flexibiliteit en expertise van de trainers. PSP bood niet alleen theoretische kennis, maar hielp ook met praktische inzichten.

“Nils kon heel snel aangeven wat we eigenlijk nog misten op de machine. Daar hadden we zelf op termijn wellicht achter gekomen, maar hij kon ons snel een lijst met verbeterpunten overhandigen.”

Aldus Roy Visser, teamleider bij Avantium

Avantium kijkt dan ook uit naar toekomstige samenwerkingen. Kennisdeling speelt een cruciale rol in de ontwikkeling van nieuwe materialen en technologieën. Door ervaringen te delen en samen te werken, kunnen innovaties sneller en efficiënter naar de markt worden gebracht.

Conclusie

De training in extrusie en granulatie was een belangrijke stap voor Avantium. Dankzij de samenwerking met PSP beschikt het team nu over de nodige kennis en vaardigheden om zelfstandig met de nieuwe apparatuur te werken.

“Het is fijn dat je echt een custom made training kan samenstellen. Dat het niet ‘one size fits nobody’ was voor ons, maar een maatpak.”

Aldus Roy Visser

Dit draagt bij aan de verdere ontwikkeling van duurzame chemie en het succes van de FDCA-technologie. De samenwerking toont aan hoe belangrijk op maat gemaakte trainingen zijn voor innovatie en groei binnen de kunststofindustrie. Door te investeren in kennis en samenwerking blijft Avantium vooroplopen in de transitie naar een fossielvrije chemische industrie.

Meer weten

Wil jij meer weten over de mogelijkheden van op maat gemaakte trainingen voor jouw bedrijf? Wij denken graag met je mee. Neem daarvoor vrijblijvend contact op.

AVK Plastics bv is gespecialiseerd in het spuitgieten van dikwandige kunststof producten; straatpotten en pallets. Zij hebben Polymer Science Park benaderd voor een training op het gebied van operations.

Na een intakegesprek en meeloopmiddag van een Polymer Science Park trainer, werd duidelijk waar de focus moest liggen in deze maatwerk training. Tijdens de vierdaagse training heeft het gehele operations team de training kunnen volgen. Na 2 uur theorie, volgde gelijk 2 uur praktijktraining in kleine groepen. Belangrijk voor AVK Plastics, was een flexibele maatwerk training die zich richt op materiaal (voornamelijk gerecyclede kunststoffen) en proces parameters in dikwandige producten.

“De klik met onze mensen en jullie trainer was super en heeft ertoe geleid dat iedereen direct cursus materiaal heeft kunnen toepassen”

Durk-Jan de Vries – Operations Manager van AVK Plastics

Meer informatie

Wil je ook de kennis van jouw medewerkers verhogen, en ze de eigen machines beter laten begrijpen? Meer informatie over onze trainingen vind je op deze pagina, of neem vrijblijvend contact met ons op.

In opdracht van Rollepaal hebben Martine Bonnema en Vincent de Gauw onlangs een op maat gemaakte training verzorgd over pvc en kunststof extrusie voor de niet-technische medewerkers van het bedrijf. De training, die plaatsvond op de locatie bij Rollepaal, richtte zich op het verbeteren van de kennis over het (pvc) extrusieproces, met als doel medewerkers beter inzicht te geven in de producten en diensten van het bedrijf.

Over de training

Rollepaal, een fabrikant van extrusie-apparatuur voor PVC, PVC-O en PO buizen, ontwikkelt duurzame, innovatieve oplossingen voor

buisproducenten wereldwijd. Voor de niet-technische medewerkers is een speciale training samengesteld, bestaande uit vijf onderdelen:

- Introductie kunststoffen

- PVC

- Het extrusieproces en de extruder

- PVC extrusie

- De rol van Rollepaal in de industrie

PVC is een kunststof met hoogwaardige eigenschappen. De structuur van PVC vraagt om een afwijkende verwerking ten op zichtte van andere thermoplasten. Wat betekent dat in de praktijk voor de machines van Rollepaal en het verwerkingsproces bij hun klanten? Deze onderwerpen zijn onder andere uitgebreid behandeld tijdens de training.

“Ik heb de cursus als zeer leerzaam en positief ervaren. Beide sprekers wisten ondanks diepgaande materie de aandacht te behouden door frequente interactiemomenten.”

Aldus Alejandro Krosse, Quality & Improvement Engineer bij Rollepaal

Ook andere medewerkers gaven aan dat de training hen een beter begrip van het extrusieproces heeft gegeven, wat hen helpt om het

totale proces beter te overzien. De medewerkers die al bekend waren met het extrusieproces, gaven aan juist hun kunststofkennis te hebben

bijgewerkt. Met deze training onderstreept Rollepaal haar toewijding aan zowel technische innovatie als de ontwikkeling van haar medewerkers,

om zo een nog betere klantbeleving te kunnen bieden.

Verhoog ook de kennis van jouw medewerkers

Net zoals Rollepaal ook de kennis van jouw medewerkers verhogen met een training op maat? Onze experts denken graag met je mee. Neem daarvoor vrijblijvend contact met ons op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen