Samenwerking Verpact & PSP tijdens Kunststof Seminar

Tijdens het Kunststof Seminar: van Recyclaat naar Product op 14 november in Zwolle organiseren Verpact en PSP samen een interactieve deelsessie over verpakkingen en recyclaat uit verpakkingen.

Kansen voor Recyclaat: vraag en aanbod

Deze interactieve deelsessie over verpakkingen en recyclaat uit verpakkingen is verdeeld over beide deelsessierondes. Tijdens de eerste deelsessieronde gaan de deelnemers gezamenlijk problemen uitdiepen met als doel oplossingen te vinden. Hoe kan je wél recyclaat toe gaan passen? Daarbij bieden we ruimte aan enkele ‘best practices’

Tijdens de tweede deelsessieronde gaan we in debat met elkaar aan de hand van stellingen die voortkomen uit een gezamenlijke verkenning van recyclaat, om zo de kunststofinnovaties verder te helpen. Samen maken wij recycling mogelijk.

Meer informatie

Meer informatie over het Kunststof Seminar: van Recyclaat naar Product vind je hier. Bestel jouw tickets voor 01 augustus en krijg 10% Early Bird korting met de kortingscode EB1411

Voor vragen kun je contact opnemen met onze communicatiemanager.

Duurzame Innovatie bij Hemmink

Duurzaamheid is een groeiend thema in de kunststofindustrie met het zicht op de Circulaire Plastics Norm die naar verwachting in 2027 start. Bedrijven realiseren zich de noodzaak om verantwoord om te gaan met grondstoffen en te zoeken naar manieren om hun producten duurzamer te maken. We spraken met Ferry Overweg, product manager bij Hemmink in Zwolle. Voor Hemmink was de vraag naar verduurzaming en het tekort aan grondstoffen de aanleiding om retourstromen van kunststofproducten te willen hergebruiken. Hun ‘eigen’ spijkerclip was daarbij een logische eerste stap.

De Aanleiding

Hemmink is een leverancier van producten, oplossingen en concepten voor de (woning)bouw, utiliteit en industrie. Onderdeel van Hemmink is productiemaatschappij JMV (Janssen Metaalwerken Vorden) dat een bevestiging voor buizen en kabels vervaardigt uit kunststof, zogeheten spijkerclips. Ze zijn geen kunststofproducent, omdat het spuitgieten wordt uitbesteed, maar zien wel dat ze op weg moeten naar een duurzame toekomst. Natuurlijk onder druk van de aankomende wetgeving, maar ze willen ook graag voorloper zijn als het gaat om deze initiatieven en leveranciers en de markt inspireren. “Je wil niet dat iedereen zegt: we zijn voor zoveel % verduurzaamd en dat wij nog steeds met uitsluitend virgin producten werken.” aldus Ferry Overweg, product manager bij Hemmink.

Daarbij willen ze ook meer kennis opdoen over het toepassen van recyclaat in bestaande producten. De eigenaar van het spuitgietbedrijf dat Hemmink destijds leverde, toonde interesse in het gebruik van recyclaat, wat uiteindelijk heeft geleid tot het gezamenlijk initiëren van dit project. Voor het uitvoeren van het project zijn ze een samenwerking aangegaan met Polymer Science Park (PSP).

Het Project

Nadat duidelijk was welk materiaal en welke eigenschappen er nodig zijn voor de spijkerclips, is PSP gaan zoeken of er een recyclaat beschikbaar was om het virgin materiaal (deels) te vervangen. Toen bleek dat dit mogelijk was, is het testen van de verschillende materialen gestart. Het virgin materiaal is vergeleken met het best passende recyclaat ten opzichte van de kwaliteiten en eigenschappen van het virgin materiaal. Het was hierbij van cruciaal belang dat de kwaliteit en karakteristieke eigenschappen van het recyclaat zo dicht mogelijk bij de waarden van het virgin materiaal kwamen te liggen.

“Duurzaam is prima, graag zelfs. Maar wij willen niet dat het ten koste gaat van de productkwaliteit. Het is een compromis die wij niet willen sluiten, wetende dat een kortere levensduur van producten ook niet duurzaam is.“

Het volledig vervangen voor recyclaat is getest met behulp van de volgende test-mogelijkheden:

- Trekproef (Tensile test)

- Melt Flow Index (MFI)

- Impactsterkte

- UV verouderingstest

Daaruit bleek volledige vervanging (nog) niet mogelijk. Er is toen gekozen om een deel van het virgin materiaal te vervangen door recyclaat. Er zijn meerdere verhoudingen om tot de uiteindelijke succesvolle samenstelling te komen dat positief uit alle tests is gekomen. Met die specifieke samenstelling zijn proefspuitingen gedaan in het verwerkingslaboratorium van PSP. De proefspuitingen onder leiding van Nils en de aanvullende tests verliepen gestroomlijnd zonder verstoppingen en aanzienlijke afwijkingen (variabelen). Dit is uiteindelijk overgedragen aan de spuitgieter waar Hemmink mee samenwerkt, om de samenstelling toe te passen in de productie van het daadwerkelijke product.

“Het was fijn om PSP erbij te hebben als kennispartner”

Er zijn geen concessies gedaan en Hemmink staat dan ook 100% achter het uiteindelijke product. Wat er wel verandert bij het toepassen van recyclaat is dat je niet altijd controle hebt over het aanbod van recyclaat. Tijdens het testen bleek een zwarte korrel het beste te passen bij de spijkerclip dat vermengd werd met heldere virgin korrels. Het voordeel daarbij is dat zwart toevallig ook nog een trendkleur is. Er kan ook gekozen worden voor meerdere kleuren, maar dan krijg je wel een heel bont palet aan kleuren in het eindproduct.

Van Succes naar Toepassing

Het project is succesvol afgerond, wat de weg vrij maakt om het ook toe te gaan passen. Door een aantal praktische zaken in de operationele sfeer, is het er in 2023 niet van gekomen. Het voornemen is echter om dit in 2024 verder op te pakken. De eerste waarschijnlijke stap daarbij zal dan zijn dat er een recyclaat variant van de spijkerclip komt met de samenstelling uit het project, naast de bestaande variant gemaakt van virgin kunststof. Daarbij verwacht Hemmink geen aanzienlijk prijsverschil tussen de varianten, wat wel afhankelijk is van de recyclaatprijzen.

Zijn jouw kunststoffen al toekomstbestendig? PSP kijkt graag mee hoe de kunststofproducten en processen verduurzaamd kunnen worden. Neem daarvoor vrijblijvend contact met ons op.

In een tijd waarin het dragen van helmen steeds gebruikelijker wordt, met name door de invoering van helmplichten voor voertuigen zoals fatbikes en snorscooters, kwam Paul Wassenaar (GO-OFF helmen) tot een cruciale realisatie. Hij constateerde dat de meeste helmen geen duurzame oplossingen boden voor een circulaire toekomst. GO-OFF heeft de missie om de grote stroom aan helmen, die normaal na gebruik in de prullenbak belanden, om te zetten in bruikbare grondstoffen.

Op zoek naar de circulaire helm

Paul Wassenaar, oprichter van GO-OFF, heeft een achtergrond in de leasebranche, waardoor hij al bewust was van het belang van recyclebaarheid en duurzaamheid. Hij begrijpt dat producten niet slechts eenmalig moeten worden gebruikt, maar dat ze meerdere levenscycli kunnen hebben. Met die ervaring kwam hij op de vraag “Hoe kunnen we onze helmen circulair maken?”

duurzaamheid. Hij begrijpt dat producten niet slechts eenmalig moeten worden gebruikt, maar dat ze meerdere levenscycli kunnen hebben. Met die ervaring kwam hij op de vraag “Hoe kunnen we onze helmen circulair maken?”

Het project bestaat uit een grondige evaluatie van bestaande helmen om te bepalen in hoeverre ze circulair zijn. Twee helmmodellen werden geselecteerd voor verdere ontwikkeling. Het eerste model, het skatemodel, bleek van nature al makkelijker circulair te maken, omdat de binnen- en buitenschaal eenvoudig van elkaar te scheiden zijn. Daardoor krijg je een schone goederenstroom van het ABS en de piepschuim. Alleen de lijm zorgt nog voor vervuiling.

Het tweede model vereist nog enkele aanpassingen om het recyclingproces te vereenvoudigen door onder andere de magneetjes die nu nog in de helm zitten. Beide modellen werden onderzocht op haalbare recyclingmogelijkheden.

Bij PSP is er gekeken naar het proces van ontmantelen, waar loop je tegenaan. Daarna is het in de schredder gegaan om te kijken of de pure grondstofstromen weer terug te krijgen zijn. Dat is onder meer gedaan met de drijf zink methode, waarbij bleek dat het onnodig was voor de ene helm omdat de binnen- en buitenschaal al eenvoudig van elkaar te scheiden was. De andere helm heeft nog wat redesign nodig, omdat de binnenlaag (piepschuim) en buitenlaag (polycarbonaat) met elkaar zijn verbonden. Daarvoor is een keten uitgedacht en getest waaruit aanbevelingen zijn gedaan over hoe het nog kostenefficiënter kan door het design aan te passen.

Toekomstperspectief

De droom, of de illusie, dat de klant een circulair product vereist gaat het komende decennium nog niet gebeuren geloofd Paul. Maar dan nog heb je als bedrijf een keuze om het wél te doen. Meerdere ondernemers gingen je al voor. En het is niet altijd zo dat van 100% product weer hetzelfde product gemaakt kan worden, maar dat is ook niet de bedoeling van circulariteit.

”Circulariteit is de basis, niet een verplichting.”

Prioriteit één is dat het niet naar de verbrandingsoven gaat en daarom heeft GO-OFF inzamelbakken voor helmen, vergelijkbaar aan de batterij-inzamelbakken. Niet alleen voor eigen helmen, alle merken mogen daarin gedoneerd worden, de aankoop van een GO-OFF helm steunt de circulaire route.

Samenwerking

Onverwachte uitdagingen praktijkgericht aanpakken met de nadruk op het bereiken van duurzame resultaten op de lange termijn, dat is wat Paul opviel aan de samenwerking met PSP. De mouwen opstropen en doen, maar ook verder kijken dan alleen de opdracht zelf. Dat is heel goed. Er wordt extra energie in een project gestoken waar nodig vanuit het principe om met de opdrachtgever een goed resultaat te behalen. Met zoveel intrinsieke motivatie versterk je elkaar op de lange termijn altijd.

Dankzij het onderzoek en de resultaten kan GO-OFF letterlijk zeggen dat de helmen circulair zijn ontworpen. De klant vraagt er nog niet naar, maar straks met de inzamelbakken moeten ze de keten zeker een keer uitleggen. Bezoek de website van GO-OFF om meer te weten te komen over hun circulaire product.

Meer weten?

Ga ook aan de slag met een circulair ontwerp om een positieve impact te maken op de toekomst. Wij helpen je graag op weg. Neem daarvoor vrijblijvend contact met ons op of vraag een offerte aan op onze website.

Polymer Science Park ondersteunt bedrijven bij innovatie. Een voorbeeld hiervan is geurvermindering van recyclaat. Daar vertellen wij graag meer over.

Het project

Gerecycled plastic heeft de vervelende eigenschap dat het onaangename geuren kan dragen. Om gerecyclede plastics zo breed mogelijk in te kunnen zetten, is het belangrijk dat de onaangename geuren ervan verwijderd worden. Hieruit is een project ontstaan.

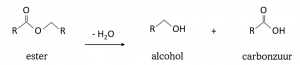

De geurcomponenten van gerecycled plastic hebben hun oorsprong uit contact met voedsel, zoals de hydrolyse van esters in dierlijke en plataardige vetten. Uit die reactie (zie figuur 1) ontstaat een carbonzuur dat de veroorzaker is van zeer intense onaangename geuren.

Figuur 1: Hydrolyse van esters in dierlijke en plantaardige vetten.

Het polymeer polyethyleen (PE) waar dit in voorkomt, wordt voornamelijk gebruikt voor verpakkingen van voedsel. Hierdoor is het geurprobleem bij deze polymeer soort het grootst. Door het scheiden en analyseren van de verbindingen middels gaschromatografie is bepaald dat korte keten carbonzuren, zoals boterzuur, verantwoordelijke zijn voor de nare geuren.

Insluiten van geurcomponenten

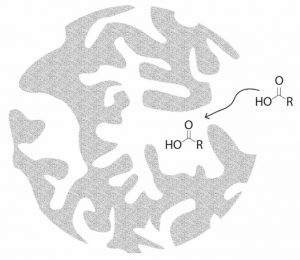

Met gebruik van verschillende poreuze additieven (toevoegingen), denk aan kleien en mineralen, is de geurvermindering van het gerecyclede plastics gerealiseerd. Het toevoegen van poreuze stoffen aan het polymeer zorgt ervoor dat de geurcomponent intreedt in het kleideeltje (zie figuur 2).

Figuur 2: Intreding van geurcomponent in poreus deeltje.

Tijdens het omsmelten van de gerecyclede plastics wordt het additief toegevoegd, hierdoor raken de geurcomponenten opgesloten in het poreuze deeltje. De onaangename stoffen komen na afkoelen van het plastic niet meer vrij en dit zorgt voor een verbetering van de geur. Zelfs na het opnieuw verwarmen blijft de geur afwezig.

Heeft u binnen uw bedrijf ook een probleem dat het gebruik van gerecycleerde plastics in de weg staat? Wij helpen u graag verder. Neem daarvoor contact met ons op.

De kunststof- en rubber verwerkende bedrijven zien in dat het verkleinen van de negatieve impact van kunststof op het milieu tot hun verantwoordelijkheden behoort. Het imago van kunststoffen wordt onderuit gehaald door verhalen over ‘plastic soup’ en daar hebben zij last van. Meer dan de andere spelers in de kunststofketen. En dat, terwijl zij juist het verschil kunnen en willen maken!

Eisen

In Nederland zijn bijna 9 van de 10 kunststof- en rubber verwerkende bedrijven MKB. De bedrijven leveren een grote variatie aan (eind)producten voor een verscheidenheid aan toepassingen zoals aan de verpakkingsindustrie en aan producenten van consumentenproducten. Deze afnemers stellen de eisen waaraan het product moet voldoen. Diezelfde afnemers zijn vaak ook een belangrijke schakel in het recycleproces van het kunststof. De retailer, supermarkten en winkeliers stellen eisen omdat de consument eisen stelt aan het verpakkingsmateriaal. Maar ook aan de manier van levering en de verpakkingen daarvan kan de retailer eisen stellen. Met andere woorden: er zijn nogal wat eisen waar het product van een kunststofverwerker aan moet voldoen.

Spanning gebruik juiste grondstoffen

Een kunststofverwerker kan aan die eisen voldoen als hij de beschikking heeft over de juiste grondstoffen om te verwerken tot een product. En daar zit nu de spanning. Een MKB-er is gewend zich flexibel en wendbaar op te stellen om te voldoen aan de gestelde eisen van de afnemer, veelal grotere bedrijven. Maar hoe krijgt de kunststofverwerker nu zijn grondstof, een kwalitatief goede gerecyclede kunststof stroom? Van voldoende en constante kwaliteit, zodat hij het goed kan verwerken op zijn machines?

Die aanvoer van grondstoffen is niet zo eenvoudig. Recyclers en compounders spelen hierin een belangrijke rol. De belangrijkste activiteit van de kunststofrecycler is het inzamelen, sorteren en het verwerken van kunststofstromen. In veel gevallen worden vervolgens deze stromen gecompoundeerd tot nieuwe kunststofkorrels, waar een kunststofverwerker gelijk mee aan de slag kan. De stromen zijn zowel afkomstig uit het industrieel afval als vanuit consumentenafval. Dit zijn twee verschillende stromen. Vaak bedient een bedrijf één van de twee.

Winst te behalen

Kunststofrecyclers zijn er nog niet in grote getalen, zijn veelal zelf ook MKB en zijn ook nog maar enkele tientallen jaren actief. Een relatief jonge en opbloeiende markt dus. En volop in beweging. Doordat de markt nog jong is, valt er nog veel winst te behalen in het technische proces. De driehoeksverhouding tussen de ontwikkelaar van scheidingsmachines, de afnemer met een specifieke vraag en de recycler die produceert is de drijfveer van innovatie. Een nadeel van deze jonge markt is dat er veel business te maken is en er daardoor nauwelijks tot geen samenwerking is tussen de recyclers onderling. En dat is erg jammer.

Partnership toeleverancier-afnemer

Wel is er een sterke mate van loyaliteit één op één tussen de afnemer en de recycler. De recycler wil een zo zuiver mogelijke grondstof leveren en de afnemer heeft een zo zuiver mogelijke grondstof nodig om hier mee te produceren. Naast toeleverancier-afnemer zijn ze ook partner. Echter dat gaat op voor grote afnemers, maar minder voor de kleinere afnemers. En daar zit hem de crux. Veel kunststofverwerkers willen zeker wel over naar een grondstof vanuit een gerecyclede kunststof stroom, maar krijgen simpelweg niet de juiste grondstof in de juiste kwaliteit en in een constante hoeveelheid aangeleverd. Het wordt dan lastig om aan de gestelde eisen van de afnemer te voldoen. Zij zijn dus nog veel te afhankelijk.

Kennis en samenwerking noodzakelijk

Binnen de kunststofverwerkers is er vooral behoefte aan kennis en de juiste samenwerkingspartner als het gaat om het toepassen van een gerecyclede kunststof stroom in het product. De projectleiders van het Polymer Science Park willen zich daar graag voor inzetten. Daarom ontwikkelen we gezamenlijk met partners en de overheid een programma dat, vanuit de vraag van de kunststofverwerkers, het gat tussen de aanbieder van de gerecyclede kunststof stroom en afnemer gaat dichten. We bereiden momenteel een aantal bijeenkomsten over dit thema voor om de kunststofverwerkers op weg te helpen. En met de al aanwezige competenties van flexibiliteit en wendbaarheid, zal de kunststofverwerker dan een enorme push voorwaarts kunnen maken om te komen tot een daadwerkelijke circulaire kunststof cirkel. Want zonder deze schakel van kunststofverwerkers komen we er echt niet!

Mireille Kinket

Oost-Nederland investeert in de ontwikkeling van slimmer plastic

Hogere kwaliteit gerecycled plastic, zodat het beter kan worden hergebruikt. Dat is de insteek van het INTERREG-project Di-Plast dat het Polymer Science Park samen met Oost NL gaat uitvoeren. De ambitie is dat over 3,5 jaar een kleine honderd bedrijven in Oost-Nederland meewerken aan de nieuwe plastic kringloop en ruim 100.000 ton plastic meer hergebruiken.

De bouw en de verpakkingsindustrie zijn twee grootverbruikers van plastic: 40% van al het plastic wordt gebruikt in de bouw en 20% van al het plastic eindigt als verpakking. Beide sectoren gebruiken nog weinig gerecycled plastic; respectievelijk 18% in de bouw en 8% bij verpakkingen. Een belangrijke reden hiervoor is de gebrekkige en niet constante kwaliteit van het aangeboden gerecyclede plastic.

De oplossing voor dit probleem is om plastic uit de bouw en verpakkingsindustrie op een hoogwaardige manier te recyclen. Hierdoor ontstaat hernieuwd plastic met een hoge constante kwaliteit, waardoor fabrikanten er goed nieuwe producten van kunnen maken. Om dit mogelijk te maken ontwikkelen de partners binnen Di-Plast samen met het mkb ICT-systemen en tools om informatie te verzamelen en te analyseren. Daarmee is het plastic in alle schakels van de keten te volgen. Zo is precies bekend waar het vandaan komt, wat de kwaliteit is en waar het goed te recyclen is.

Boost voor Oost-Nederlandse kunststofindustrie

Di-plast is een INTERREG-project, een Europees programma dat grensoverschrijdende samenwerking van bedrijven en kennisinstellingen stimuleert. Eind oktober keurde het Europese INTERREG-programma Di-Plast goed. Di-Plast is een samenwerking tussen regio’s uit Duitsland, Luxemburg en Zuid- en Oost-Nederland.

Marius Prins, algemeen directeur Oost NL: “De innovatiekracht van ons mkb en onze kennisinstellingen komen in de Di-Plast samenwerking mooi bij elkaar. De partners binnen Di-Plast gaan er voor zorgen dat er straks ruim 100 bedrijven op een innovatieve manier bezig zijn met de vermindering van plastic afval.”

Oost NL is vanuit Oost-Nederland initiatiefnemer van Di-Plast en ontwikkelde dit project samen met Polymer Science Park (PSP, het Zwolse innovatiecentrum op het gebied van kunststoffen) in opdracht van de provincies Overijssel en Gelderland. De beide provincies zijn medefinancier van Di-Plast. Daarmee krijgt het project een totale omvang van 4 miljoen euro. Oost NL en PSP werken bij de uitvoering samen met universiteiten, onderzoeksinstellingen en bedrijven. Di-Plast geeft de kunststofindustrie in Oost-Nederland zo een boost in de richting van een slimme, toekomstbestendige en circulaire industrie.

Mireille Kinket, directeur Polymer Science Park: “Met het oog op een circulaire economie is het noodzakelijk om de kunststofketen te sluiten en meer gerecycled kunststof in producten toe te passen. Daar werken we al jaren aan in onze proeftuin Recycling. Di-Plast geeft hier een extra impuls aan. Voor de bij ons aangesloten bedrijven is het een unieke kans grensoverschrijdend samen te werken.”

Wil je meer weten over het project? Neem dan contact met ons op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen