Innovatie en opleiding: Masterclass Extrusie Blaasvormen voor ALPLA Nederland

In opdracht van ALPLA Zwolle gaf Nils Schut, Process Engineer bij Polymer Science Park (PSP), een masterclass Extrusie Blaasvormen. Met Johan van Oosten, Machine Setter bij ALPLA Zwolle, ging ik in gesprek over deze training.

Over ALPLA Nederland

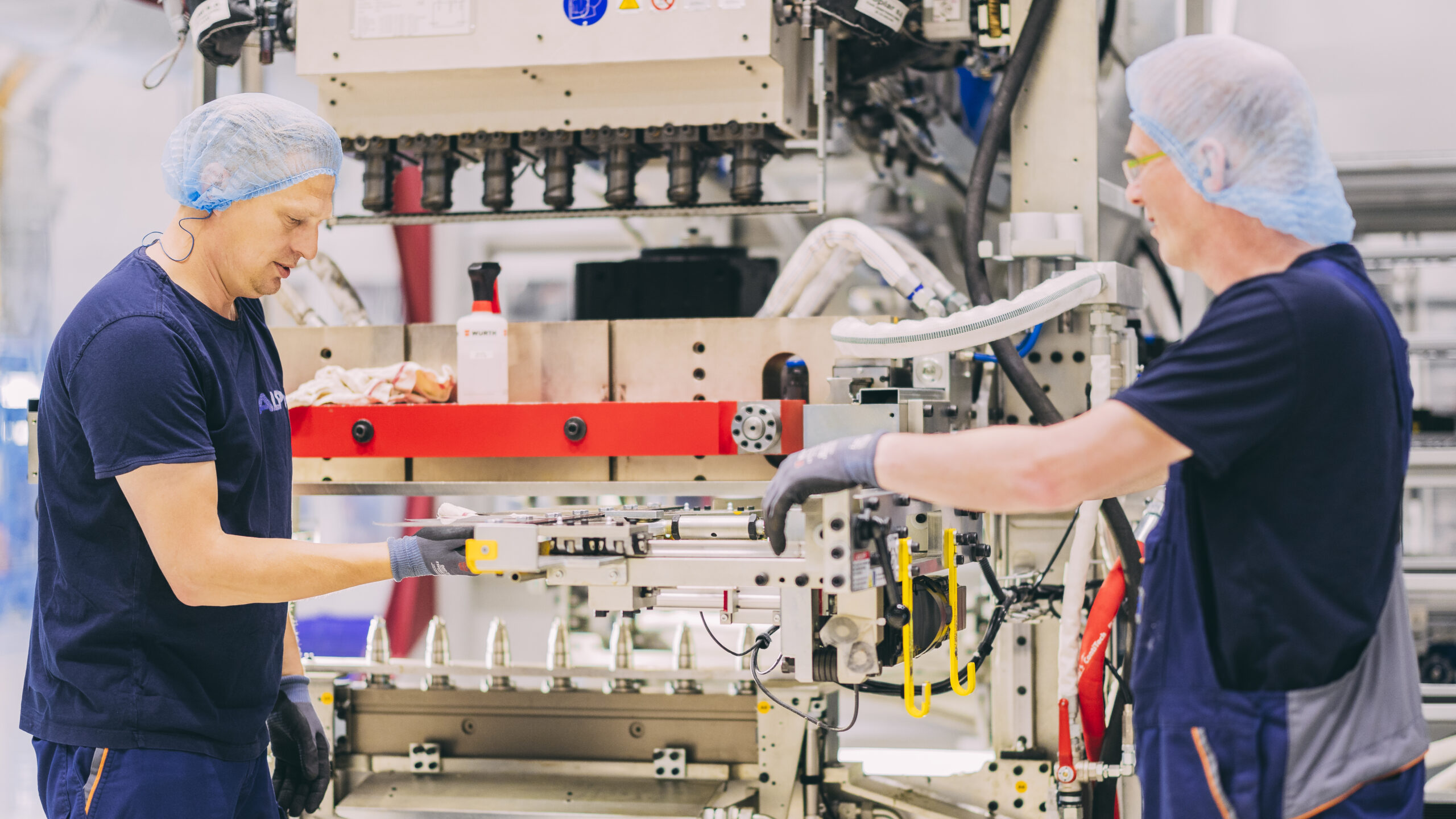

ALPLA Nederland ontwerpt, ontwikkelt en produceert plastic verpakkingsoplossingen. Onder meer door middel van strekblazen en extrusieblazen. In 2020 opende ALPLA haar meest geautomatiseerde fabriek in Zwolle, voorzien van ultramoderne productietechnologieën waarmee ze voornamelijk kunststofflessen produceren. In deze fabriek werkt Johan samen met zijn collega’s aan het waarborgen van het proces en de kwaliteit van het product. Dat doen ze door het proces goed te monitoren, ondersteunen van het productieteam samen met de kwaliteitscontroles en het ombouwen van de machines op de verschillende producten. Daarnaast verzorgt Johan een deel van de opleiding van het productieteam, door middel van onder andere het maken van werkinstructies.

Trainen van (nieuwe) medewerkers

Met de groei van de fabriek, neemt het aantal nieuwe medewerkers toe. ALPLA wil ervoor zorgen dat medewerkers voldoende basiskennis hebben en de mogelijkheid krijgen voor opleiding over het product en proces. Dit leidde tot de behoefte aan een extra basistraining over verschillende kunststoffen. Naast dat de ALPLA veel kennis in huis heeft met betrekking tot de machines en het proces, hecht ALPLA waarde aan een lokale samenwerking met kunststof specialisten bij PSP. PSP beschikt als innovatiecentrum over de benodigde kennis om het personeel van ALPLA te trainen, met een focus op:

- Wat zijn kunststoffen (eigenschappen)

- Hoe verwerk je kunststoffen

- Combinaties van kunststoffen

Om een goede basistraining te ontwikkelen dat aansluit bij de dagelijkse praktijk in de fabriek, ging Nils in gesprek met Johan en Bertus Bos, Operations Manager bij ALPLA. Deze samenwerking resulteerde in de Masterclass Extrusie Blaasvormen.

Masterclass Extrusie Blaasvormen

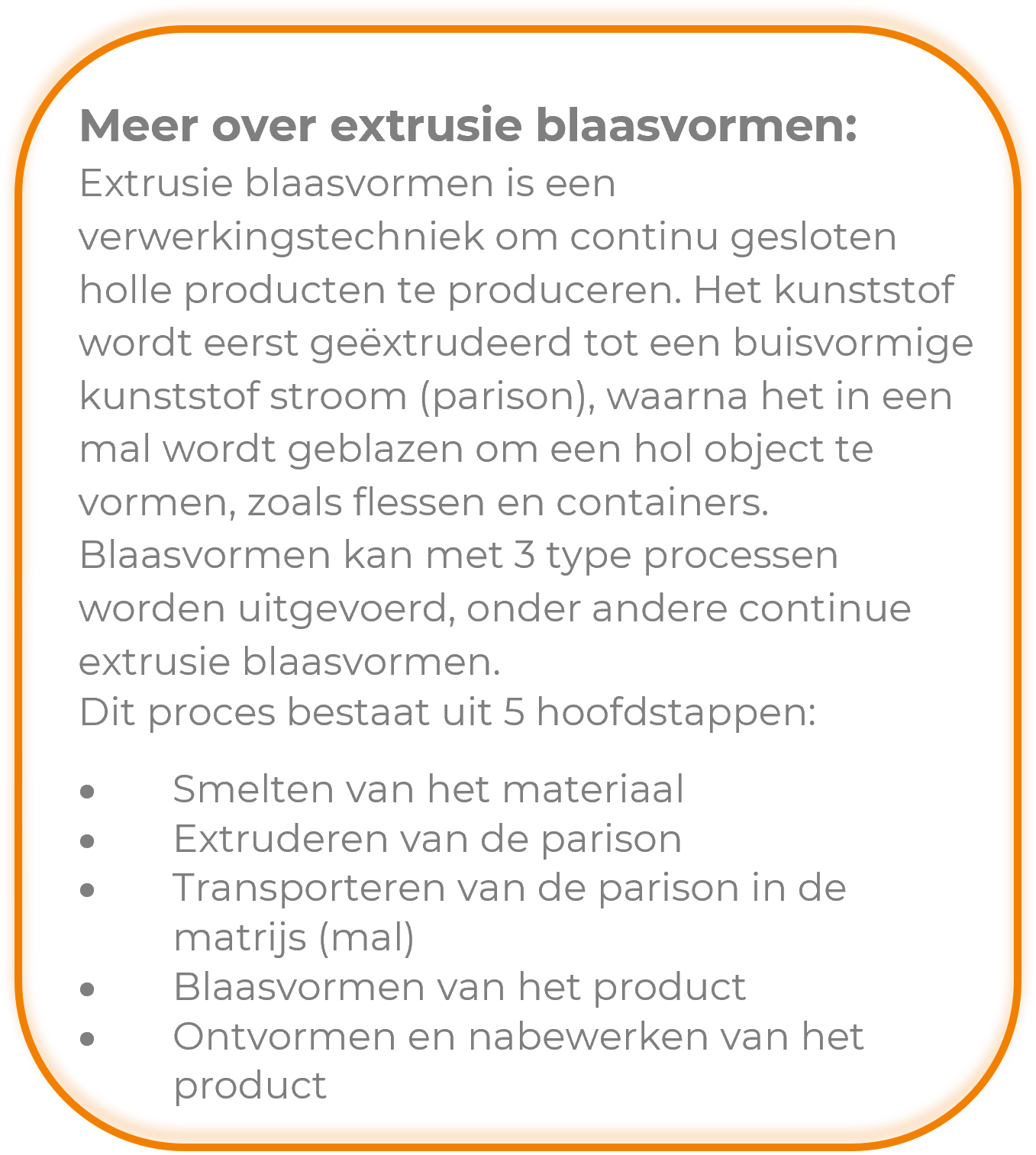

De masterclass Extrusie Blaasvormen is een training dat bestaat uit een halve dag theorie, een halve dag praktijk bij PSP en praktijktraining op de eigen machines van ALPLA. De theorie behandelt de basiskennis over kunststoffen en het proces: wat zijn de mechanische eigenschappen van kunststoffen, hoe verwerk je ze, en wat krijg je als je ze verwerkt in een eindproduct. Vervolgens gingen de medewerkers in de praktijk aan de slag bij PSP, werkend met het materiaal van ALPLA op de spuitgietmachine om het daarna te testen in het testlab. Uniek aan de masterclass is dat Nils ook praktijktraining heeft gegeven bij ALPLA op hun eigen machines. Daardoor konden de medewerkers alle opgedane kennis gelijk toepassen in de dagelijkse praktijk.

“Ik vond het een zeer interessante training om te doen. Voor de basis is het ideaal, zeker als je zelf niet uit de kunststofwereld komt zoals ik.”

Aldus Johan van Oosten, ALPLA Zwolle

Wat heeft de masterclass opgeleverd?

De training was erg waardevol voor alle medewerkers. Het biedt een solide basis voor starters om kunststoffen te leren kennen, en voor ervaren medewerkers een opfrissing van de kennis over kunststof.

Voor medewerkers die geen achtergrond hebben in de kunststofwereld, was de theorie wel intensief. Zodoende is er voor gekozen om de masterclass op te delen in een basis training en een verdiepende training. Op deze manier sluit het goed aan bij de diverse achtergronden van de medewerkers. Met de basistraining leren starters de kunststoffen kennen, en met de gevorderde training wordt het meer toepasbaar gemaakt in de praktijk op de eigen machines. Met daarbij een hele dag praktijk bij PSP, in plaats van een middag. In de ochtend kunnen ze dan werken met de spuitgietmachine in het verwerkingslab en in de middag die kunststoffen testen in het testlab, om te zien wat bepaalde verbindingen doen met het materiaal.

“Door de praktijk ook op kleine schaal bij PSP te doen, wordt het kunststofproces veel zichtbaarder.”

Aldus Johan van Oosten, Machine Setter bij ALPLA Zwolle.

De praktijkgerichte benadering en de volledige beleving van het proces werden als grote pluspunten ervaren tijdens de training. Ook het open karakter van de training met goede interactie en ruimte voor discussie werd gewaardeerd. Dit bood een balans voor zowel theoriegeoriënteerde als praktijkgerichte medewerkers.

Wat zijn de volgende stappen voor ALPLA?

Dat er een vervolg komt op deze training is duidelijk. Nils gaat de opzet aanscherpen naar aanleiding van de evaluatie en dan is het de bedoeling dat productie personeel bij ALPLA de training gaat volgen. Het biedt een vorm van zekerheid dat iedere medewerker een basiskennis heeft van het materiaal en het proces.

“ALPLA biedt volop ontwikkelmogelijkheden voor haar medewerkers. Gezien de goede samenwerking zullen we ons ook blijven focussen op ons opleidingsaanbod vanuit PSP. Wil jij zelf een Masterclass volgen via PSP en sta jij open voor een nieuwe baan, wie weet zien we jou dan wel verschijnen in de schoolbanken bij ALPLA.”

Aldus Renate Altena-Haandrikman, HR Manager bij ALPLA Nederland.

Meer informatie

Wil je jouw medewerkers ook een vliegende start bieden in de kunststof industrie en de eigen machines beter laten begrijpen? Meer informatie over onze trainingen vind je op deze pagina, of neem vrijblijvend contact met ons op.

De toekomst van de kunststofindustrie wordt opgeleid in Zwolle. Polymer Science Park (PSP) en Deltion College maken een mooie volgende stap in de samenwerking met gemoduleerd onderwijs. Daarbij worden diploma gestuurde opleidingen in delen geknipt. Delen die eventueel ook los te volgen zijn in het kader van Leven Lang Ontwikkelen (LLO).

Deltion en PSP geven gezamenlijk invulling aan een pilot voor het keuzedeel ‘Kunststoffen & Rubber Industriële Processen’. Deze hybride vorm van opleiden door bedrijfsleven en onderwijsinstelling, mikt op een duurzame relatie waarin kennisoverdracht tussen studenten en het MKB in de regio centraal staan.

De studenten zijn met de docenten begonnen met theorie- en praktijklessen die bij PSP plaatsvinden. Polymer Science Park stelt tijdens de training de studenten in staat een kunststof product op een spuitgietmachine te maken dat voldoet aan de eisen van de opdracht. Ook gaan de studenten op bedrijfsbezoek bij PSP-deelnemers Dyka, Rollepaal, Kornelis Caps & Closures, en Alpla. De introductie van studenten bij deze bedrijven vormt een brug tussen de opleiding en de praktijk. Een initiatief dat de Federatie Nederlandse Rubber– en Kunststofindustrie (NRK) van harte ondersteunt.

Tijdens de eindopdracht gaan de studenten in groepjes werken met een voor hen onbekend recyclaatmateriaal. Het aangereikte materiaal moeten zij in twee dagen verwerken tot een demo product met de gewenste eigenschappen.

Als deze pilot van beide kanten bevalt, zal die duurzaam worden ingezet in de toekomst. Hiermee kunnen trainingen commercieel voor de aanpak LLO (Leven Lang Ontwikkelen) aangeboden worden. Wilt u meer weten over de trainingen van PSP? Neem contact op met Martijn Oversteegen.

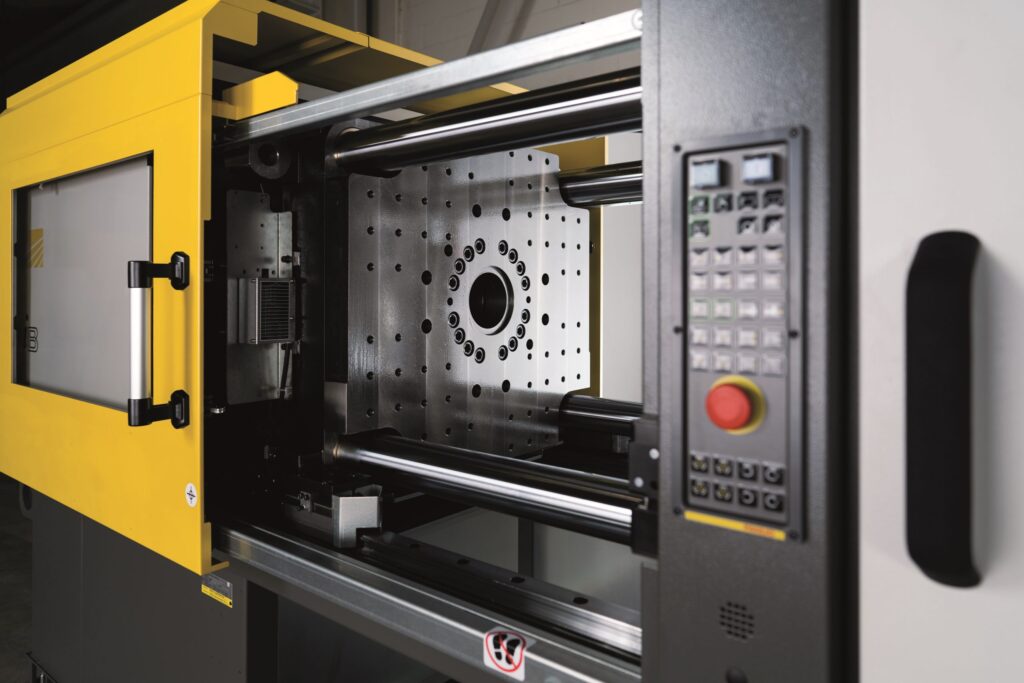

Polymer Science Park investeert volop in nieuwe apparatuur, waarmee wij uw bedrijf nog beter van dienst kunnen zijn op weg naar een circulair kunststof product. Deze week verwelkomen wij een nieuwe volledig elektrische spuitgietmachine, de Fanuc Roboshot.

In samenwerking met ORA machines is deze week de Fanuc Roboshot spuitgietmachine geïnstalleerd bij PSP. Hiermee kunnen wij uw testproducten nog nauwkeuriger en efficiënter produceren. De machine is betrouwbaar met een maximale precisie en uitstekende herhaalbaarheid. Het bevat unieke procesfuncties, waarmee spuitgietprocessen nog beter ingericht kunnen worden.

Een aantal details:

- Volledig elektrisch

- 650kN sluitkracht

- 400-150mm matrijshoogte

- 360x320mm holmafstand

- 58 cm3 injectievolume (28mm schroefdiameter)

Benieuwd wat wij hiermee voor uw bedrijf kunnen betekenen? Maak een afspraak en kom de nieuwe machine ervaren.

In de functie projectmanager binnen het Polymer Science Park ben je verantwoordelijk voor het vormgeven, het organiseren en gedeeltelijk uitvoeren van projecten. Dat houdt in dat je je bezig houdt met het gehele proces binnen het projectteam, vanaf het uitdenken van concepten tot de invulling van de onderzoeks- en ontwikkelstappen. Je werkt in een multidisciplinair en compact team van enthousiaste projectleiders.Lees hier meer

Welke branche overstijgende innovatie is de beste van 2017? Ondernemers met een cross-over innovatie kunnen zich vanaf nu tot 15 september 2017 opgeven voor de Cross-over Innovation Challenge. Op donderdag 16 november wordt bekend gemaakt welke cross-over innovatie uit de Regio Zwolle dit jaar het beste is.

De uitreiking van de cross-over innovatie award 2017 vindt plaats tijdens het X-over Innovatie Congres (XIC) op 16 november in de IJsselhallen in Zwolle. Daar vindt op dat moment ook de TrendsExpo plaats. De winnaar gaat naar huis met een speciaal voor de challenge ontworpen award en staat direct in de spotlights van klanten en investeerders.

Een cross-over betreft een samenwerking tussen minimaal twee partijen uit verschillende branches. Innovatieadviseurs beoordelen de ingezonden ideeën en een vakjury komt vervolgens tot drie genomineerden.

Wilt u zich aanmelden voor de award? Stuur een email naar info@polymersciencepark.nl. Wij nemen dan zo spoedig mogelijk contact met u op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen