Verontreinigd kunststof recyclaat meten, hoe doe je dat?

Werk je al met kunststof recyclaat of wil je hiermee starten? Dan is het belangrijk dat je er rekening mee houdt dat dit materiaal verontreinigd kan zijn. Hoe dit komt, wat het voor jouw product betekent én hoe je dat kan meten leggen we je uit in dit artikel. Ook hebben we een helder plan van aanpak voor je uitgeschreven, zodat je precies weet waar je moet beginnen.

Van afval tot kunststof recyclaat

Recyclaat wordt gemaakt uit afvalstromen. Tijdens het gebruik, de inzameling en in het recyclingproces is het materiaal dan ook met allerlei verontreinigde stoffen en materialen in aanraking geweest. Om zoveel mogelijk vuil te verwijderen, passen recyclers verschillende scheidingstechnieken toe. Deze variëren van handmatige scheiding tot geavanceerde methoden zoals kunstmatige intelligentie (AI), zink-drijf (waterbad), infraroodscanners en elektrostatische scheiding. Om de laatste vuilresten – met name inkten en lijmen van etiketten – te verwijderen worden de materialen ook nog gewassen. Dit is een belangrijke stap en is volop in ontwikkeling. Denk bijvoorbeeld aan van koud naar warm tot frictie wassen.

Productieproblemen door verontreinigd recyclaat

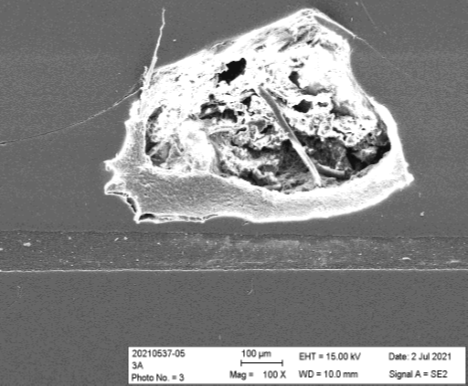

Ondanks dit scheidings- en wasproces, blijft er regelmatig vuil in het recyclaat achter. Op het oog is dit niet waarneembaar. Maar als je verontreinigd recyclaat gebruikt, dan kun je in productie of tijdens de productlevensduur tegen allerlei problemen aanlopen. Denk aan een verminderde sterkte van het product, doordat de vervuiling lokaal voor een zwakke plek zorgt.Op de afbeelding hiernaast is bijvoorbeeld een breuk ontstaan door aanwezigheid van PET-vervuiling in een Polypropyleen product. Maar ook aan verkleefde en verstopte matrijzen. Daarnaast kun je oneffenheden of verkleuringen in je product ontdekken.

Ondanks dit scheidings- en wasproces, blijft er regelmatig vuil in het recyclaat achter. Op het oog is dit niet waarneembaar. Maar als je verontreinigd recyclaat gebruikt, dan kun je in productie of tijdens de productlevensduur tegen allerlei problemen aanlopen. Denk aan een verminderde sterkte van het product, doordat de vervuiling lokaal voor een zwakke plek zorgt.Op de afbeelding hiernaast is bijvoorbeeld een breuk ontstaan door aanwezigheid van PET-vervuiling in een Polypropyleen product. Maar ook aan verkleefde en verstopte matrijzen. Daarnaast kun je oneffenheden of verkleuringen in je product ontdekken.

Het is dus erg belangrijk om van tevoren te weten of het recyclaat dat je gekocht hebt verontreinigd is. Misschien ervaar je al problemen en vraag je je af waar dit door komt. Ook in dat geval is een analyse van het recyclaat een goede stap om te ontdekken of de oorzaak bij verontreiniging ligt.

Soorten verontreiniging van gerecycled kunststof

Er zijn verschillende methodes om recyclaat te analyseren op verontreiniging. Deze leggen we hieronder uit. Welke analysemethode je het beste toe kunt passen hangt af van het type verontreiniging dat je verwacht aan te treffen. Er zijn drie soorten:

- Polymeerverontreiniging: denk aan Polyethyleen (PE) vervuild met kleine hoeveelheden Polyproplyleen(PP), afkomstig uit doppen, sluitingen of andere producten. Er kunnen bijvoorbeeld ook nog inkten en lijmresten in het recyclaat aanwezig zijn.

- Verontreiniging door vocht en vluchtige organische stoffen (VOC).

- Anorganische verontreiniging, zoals zand, klei, stof, metaal en vulstoffen.

Polymeerverontreiniging onderzoeken

Heb je het vermoeden dat er sprake is van polymeerverontreiniging? Dan kun je de DSC– (op basis van verhitting/koeling) en/of de FTIR-analyse (op basis van Infrarood) toepassen. Met FTIR-analyses worden met behulp van een infraroodscanner specifieke functionele groepen achterhaald – door middel van een uniek piekenpatroon – om het materiaaltype te identificeren. De focus ligt bij deze analyse op de verbindingen tussen de moleculen.

Bij sommige polymeren, zit er overlap in het piekenpatroon en is het met FTIR-analyse lastig te zien welke polymeren verontreinigd zijn. Dan kun je de meting aanvullen met een DSC-analyse. Bij DSC wordt er onder andere gekeken naar de smelttemperatuur, kristallisatietemperatuur en de Glas Transitie Temperatuur (Tg). Deze testmethode kan ingezet worden om het (hoofd) materiaaltype te identificeren, maar ook de verontreiniging van andere polymeren aan de hand van hun Tg of smelt punt te detecteren.

Tip: om een volledig beeld van polymeerverontreiniging te krijgen raden wij aan om beide analyses uit te voeren.

Verontreiniging door anorganische stoffen, vocht, VOC’s en vulstoffen uitsluiten

Vermoed je dat er vocht en anorganische stoffen in het materiaal zitten? Of dat er VOC’s vrijgekomen zijn tijdens het productieproces? Dan kun je dit op twee manieren achterhalen.

- TGA-test

Je kunt een sample thermografisch (laten) analyseren, afgekort TGA. Bij deze meting wordt het recyclaat verhit tot 800 °C. Tijdens dit verhittingsproces wordt de gewichtsafname gemeten. Zo kan er worden bepaald of er vocht of VOC’s vrijkomen en bij welke temperatuur de kunststof sterk in gewicht afneemt en dus degradeert. In de asrest van deze test vind je de anorganische stoffen terug. Hierbij kun je denken aan glasvezels, zand en vulststoffen zoals krijt en mineralen. - Verassingstest

Als je alleen de asrest wilt bepalen kun je ook een (simpelere) verassingstest uitvoeren. Bij deze test verhit je een sample tot 600 °C en meet je het gewicht voor en na de verassing.

Verbredende analyse

Wil je de asrest (de anorganische verontreiniging) uit de TGA of de verassingstest nog verder analyseren? Dan kan dat met behulp van een optische microscoop. Hiermee ontdek je hoe groot en welke vorm de deeltjes hebben. Zo kun je veel te weten komen over de bron van de verontreiniging.

Microscopische foto vervuiling in dunwandig product, gemaakt van recyclaat

Gespecialiseerde analyses voor extra verdieping

Om nog beter te bepalen met welke verontreiniging je te maken hebt, kun je een geavanceerde SEM-EDX microscoop inzetten. Hiermee bepaal je uit welke atomen de verontreiniging bestaat. Denk bijvoorbeeld aan aluminium of calcium door verschillende vulstoffen.

Als je met de TGA-analyse een hoge concentratie van VOC’s hebt waargenomen, dan kun je met behulp van chromatografie (GC/MS) analyseren welke dit zijn. Er zijn zelfs methodes die het gebruik van bijvoorbeeld UV-absorbers of andere additieven in hele lage concentraties in kunststoffen kunnen detecteren. Daarnaast kun je ook in de praktijk verontreiniging testen. Bijvoorbeeld door het filter residu (een stof die overblijft na een proces) na je extrusie verder te analyseren. Deze gespecialiseerde methodes gebruik je alleen wanneer het nodig is om de diepte in te gaan.

SEM-EDX zoom van dezelfde vervuiling in dunwandig product, gemaakt van recyclaat. Met SEM EDX is de samenstelling van deze vervuiling bepaald en kon de bron worden achterhaald.

Plan van aanpak

Verontreinigd recyclaat kan dus tot problemen leiden. Wil je dit oplossen of wil je meer weten dan alleen de specificaties van de leverancier? Dan stellen we onderstaand plan van aanpak voor:

.

Analyses gesubsidieerd (laten) uitvoeren

Om het gebruik van recyclaat te stimuleren, heeft het Ministerie van Infrastructuur en Waterstaat de ‘Tijdelijke subsidieregeling omschakeling naar verwerking circulaire plastics’ ter beschikking gesteld. Met deze subsidie krijg je 75% van de onderzoekskosten vergoed voor het uit (laten) voeren van productietesten en verbonden activiteiten, waaronder het selecteren en analyseren van het beoogde recyclaat. Er is per bedrijf tot € 25.000,- subsidie beschikbaar! De aanvraag is op 18 juni jl. geopend en loopt tot 3 oktober 2024. Op is op, dus stuur nog snel jouw aanvraag in. Lees meer over deze subsidie.

Hulp nodig?

We denken graag met je mee over welk type verontreiniging er zou kunnen spelen en welke test- en analysemethode daar het beste bij aansluit. Naar wens kunnen we je ook bij het uitvoeren van de analyses en productietests ondersteunen. Neem daarvoor vrijblijvend contact met ons op.

Genoeg reden voor een feestje bij Fiberneering: ten eerste is het bedrijf met de FRP3D techniek opgenomen in de mooie top 100 van innovatieve MKB bedrijven van de KvK. Hiervan is in september de bekendmaking van de top 10.

Daarnaast is deze maand precies twee jaar geleden dat het bedrijf op het polymer science park begonnen is met de FRP3D techniek om doormiddel van 3D printen grote composiet producten te kunnen produceren en er is in die tijd veel gebeurd! Inmiddels staat een eerste, grote productiemachine, high end producten te maken- volledig in house ontworpen en werkend met eigen materialen. Hiervoor was ook meer ruimte nodig en daarvoor is het bedrijf nu verhuisd naar de grote hal (in de ruimte die voorheen door DSM Niaga gebruikt werd).

Als mede lid van PSP bent u van harte uitgenodigd op de borrel van Fiberneering om dit te vieren onder het genot van een hapje en een drankje. Deze vind plaats op Donderdag 6 juli vanaf 16:00. Tijdens de borrel is er uitgebreid de mogelijkheid om onze techniek en machine verder toe te lichten en onze nieuwe productie ruimte, inclusief de plannen naar de toekomst aan u te tonen.

Trendingindustries, een van de aangesloten bedrijven op het Polymer Science Park, hervat deze zomer het onderzoek naar het 3D printen van matrijzen voor spuitgieten. Donald Spaans, oprichter van Trendingindustries: “In 2014 zijn wij begonnen naar het onderzoeken naar de praktische toepasbaarheid van kunststof matrijzen als goedkoop alternatief. Vorig jaar hebben wij hiermee een eerste proefserie geproduceerd. De resultaten zijn erg bemoedigend, maar er liggen nog grote uitdagingen in de printnauwkeurigheid en maattoleranties, wanneer ik dit vergelijk met onze gefreesde metalen mallen. We hebben hierover gesproken met veel partijen in de markt, waaronder printerfabrikant Statasys. Helaas is hier momenteel nog geen passende oplossing voor te vinden. Daarom hebben wij besloten hiermee verder te gaan en de samenwerking gezocht met andere PSP-deelnemers, waaronder de Hogeschool Windesheim en Fiberneering.”

Het doel is om de hoge aanloopkosten bij een spuitgietproductie significant te reduceren. “Dat is wat wij doen”, zegt medeoprichter Peter Ankersmit. “Wij zijn een productiebedrijf en leveren onze klanten nu al een betaalbaar alternatief voor het vervaardigen van kleine series kunststofproducten. Denk dan aan series tussen de 500 – 5000 stuks. Door een slimme manier van werken en het leveren van maatwerk oplossingen realiseren wij voor onze klanten kostenbesparingen tot wel 75%. Wij helpen hiermee MKB-bedrijven hun eigen innovatieve producten naar de markt te brengen, zonder de bijbehorende grote financieringen investeringen en daaraan gekoppelde risico’s.” Creatieve ideeën van ondernemers omzetten in tastbare producten, dat is de drijfveer.

Ze hebben inmiddels veel expertise in 3D printen en gebruiken het voor prototypes. Helaas is dit erg langzaam kostbaar om toe te passen in serieproducties. Maar met een 3D-geprinte matrijs in een spuitgietmachine zijn wel snel en goedkoop kleine series van 50 stuks te realiseren. Ook met een klein budget. Dit zou een grote stap zijn in de overgang van een wereld van massaproductie naar maatwerkproductie en kent vele voordelen. Zo kunnen productverbeteringen wekelijks worden doorgevoerd en kunnen voorraden tot een minimum worden gereduceerd. Door het voor een kleiner budget leveren van een grotere diversiteit aan producten, kan een bedrijf een beter passend oplossing leveren aan haar klant en creëert hierdoor meer waarde voor de eindgebruiker.

Voor meer informatie over Trendingindustries kijk op de website: www.trendingindustries.nl.

Student Tijs ten Bulte heeft een stoel ontworpen en gemaakt en daarbij gebruik gemaakt van de mogelijkheden van 3D-print. Onder andere dankzij het Polymer Science Park heeft hij kunnen afstuderen met zijn stoel. De stoel is van 5 tot 13 juli in het voormalig stadhuis aan het Grote Kerkplein in Zwolle te zien.

Tijs ten Bulte: “Voor mijn afstudeerproject van de opleiding ontwerpend meubelmaker aan het Cibap in Zwolle heb ik een stoel ontworpen en gemaakt. De zitting en rugleuning zijn 3D-geprint, en de poten zijn van hout. Hierdoor wil ik ambacht met moderne productietechnieken combineren. Op deze manier wil ik de grens tussen oud en nieuw vervagen.

In mijn 3e leerjaar op het Cibap ben ik op het ontwerp gekomen van mijn stoel en heb deze na goedkeuring mogen maken in samenwerking met het Polymer Science Park in Zwolle en Builder 3D-printers in Noordwijkerhout. Bij beide bedrijven kreeg ik de kans veel te experimenteren en te testten met de 3D-printers. Bij Polymer Science Park werkte ik met Stratasys en een Ultimaker printer met de materialen ABS en PLA. Bij Builder 3D-printers met de eigen 3D-printers. Dit gaf mij de mogelijkheid de techniek en de materialen te begrijpen en te beheersen.

Mijn oorspronkelijke ontwerp van de zitting en rugleuning voor de stoel was anders dan het uiteindelijke ontwerp is geworden. Dit komt doordat de oorspronkelijke zitting en rugleuning veel ondersteunend materiaal nodig had en daardoor niet geschikt was te printen met de beschikbare printers. Hierdoor heb ik mijn ontwerp aan moeten passen . Dat heb ik gedaan door goed naar de techniek van het 3D-printen te kijken, wat is mogelijk en wat zijn de grenzen binnen het 3D-printen. Dit resulteerde in het huidige ontwerp van zitting en rugleuning.

Uiteindelijk heb ik de zitting en rugleuning voor de stoel kunnen printen bij het bedrijf Builder 3D-printers. Dit bedrijf is producent van hoogwaardige en groot formaat 3D-kunststofprinters. Wat Builder 3D-printers bijzonder maakt is dat ze 3D-printers maken die grote producten kunnen printen. En dat was vereist voor mijn stoelontwerp.”

De tentoonstelling waar de stoel te zien is, is 5 tot 13 Juli in het voormalig stadhuis aan het Grote kerkplein in Zwolle.

Foto aangeleverd door Tijs den Bulte

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen