Voorkom problemen en breng structuur in je spuitgietprocessen

De kunststofindustrie is een sector in ontwikkeling waarin precisie, efficiëntie en kwaliteit centraal staan. Spuitgieten is een complex proces met veel variabelen. Voor operators die dit proces beter willen begrijpen en sneller hun vaardigheden willen ontwikkelen, zijn de cursussen Spuitgieten 1 & 2 een waardevolle investering. Maar wat is precies het verschil tussen deze twee cursussen, en waarom zou een operator ze volgen?

Spuitgieten 1: De basis van het vak

De cursus Spuitgieten 1 is bedoeld voor beginnende operators of medewerkers die te maken hebben met spuitgieten en zich willen verdiepen in het spuitgietproces. Hierin komen de volgende onderwerpen aan bod:

- Functie en werking van de spuitgietmachine en matrijs

- Eigenschappen van kunststoffen en het effect op het proces

- Basisprincipes van het spuitgietproces

- Opstarten van de machine en monitoren van een proces

- Omstellen van een spuitgietmachine

- Herkennen van veelvoorkomende fouten en basisoplossingen

Met deze cursus krijgen operators een solide basis om veilig en efficiënt te werken met spuitgietmachines. Ze bouwen praktijkervaring op en leren hoe ze bestaande spuitgietprocessen kunnen controleren en eenvoudige problemen kunnen oplossen (met minder materiaalverlies en machinestoring tot gevolg).

Spuitgieten 2: Verdieping en proces opbouwen

De cursus Spuitgieten 2 is bedoeld voor operators en machinestellers die al ervaring hebben met spuitgieten en hun kennis willen uitbreiden. Tijdens deze cursus wordt er dieper ingegaan op:

- Het controleren van je apparatuur, gereedschap en grondstof

- Verdieping in de samenhang van procesvariabelen

- Opzetten en instellen van een spuitgietproces

- Instellen van bewakingen en proces monitoring

- Het oplossen van spuitgietfouten

- Eenvoudige berekeningen

Met deze cursus wordt een bredere basis voor doorgroei of meer verantwoordelijkheid gelegd. De operator krijgt kennis en hulpmiddelen om op een gestructureerde manier een spuitgietproces op te bouwen voor nieuwe matrijzen en grondstof combinaties.

Waarom zou een operator deze cursussen volgen?

- Productkwaliteit: Een operator die het spuitgietproces begrijpt kan defecten voorkomen en zorgt voor een stabiele productkwaliteit. Daarnaast zorgt een gestructureerde proces opbouw voor een zo groot mogelijk proces venster.

- Efficiënter werken: Door beter inzicht in het proces kan er met minder materiaalverlies en stilstand geproduceerd worden.

- Loopbaanontwikkeling: Operators met gespecialiseerde kennis zijn beter gemotiveerd, nemen meer verantwoordelijkheid en kunnen meedenken in verbetering.

- Kostenbesparing: Minder fouten, minder verspilling en minder stilstand zorgen voor lagere productiekosten.

Conclusie

Of de operator nu net begint in de kunststofindustrie of al jaren ervaring heeft, een cursus Spuitgieten 1 of Spuitgieten 2 is een slimme keuze. Door deze trainingen te volgen, kunnen operators niet alleen hun eigen vaardigheden verbeteren, maar dragen ze ook bij aan een efficiëntere en duurzamere productie. Investeren in kennis is investeren in de toekomst!

Meer informatie over de cursussen Spuitgieten 1 & 2 vind je op de website van Stodt. Neem vrijblijvend contact op met Peter van Barneveld als je meer wil weten over de trainingen die door en bij Polymer Science Park gegeven worden.

Kunststof is een heel normaal onderdeel geworden van onze maatschappij. Het wordt voor van alles en nog wat gebruikt. Eigenlijk net zoals vroeger lood en zink: beschikbare materialen waar je alles mee kunt doen en maken. Kunststof heeft ook veel voordelen boven andere materialen: het is licht van gewicht, gaat niet snel kapot als je het laat vallen en het kost niet veel om te maken. Ook als verpakkingsmateriaal is het heel geschikt. Maar zoals bij alles: naast voordelen zijn er ook nadelen. Kunnen we die nadelen verkleinen door het gebruik van biologisch afbreekbare kunststoffen?

Als we het gebruik van glas met kunststof in de verpakkingsindustrie vergelijken, zien we dat het nadeel van glas ten opzichte van kunststof is dat het zwaarder en kwetsbaarder is dan kunststof in het dagelijks gebruik. Daar staat als voordeel tegenover dat glas geen milieuschade oplevert (behalve als je er met je blote voeten in trapt) omdat het in de natuur in de loop van tijd wordt afgebroken. Glas wordt in op natuurlijke wijze ontbonden in zand en wat kalk. Kunststof dat in de natuur terechtkomt, wordt afgebroken tot kleinere deeltjes die wel degelijk een risico voor mens en dier vormen. Net zoals de loden voorwerpen, die bleken toch niet zonder risico te zijn: er kwam veel lood in het bloed van mensen en dat zorgde onder andere voor zenuw-gerelateerde aandoeningen.

Waarom moeten kunststoffen biologisch afbreekbaar zijn?

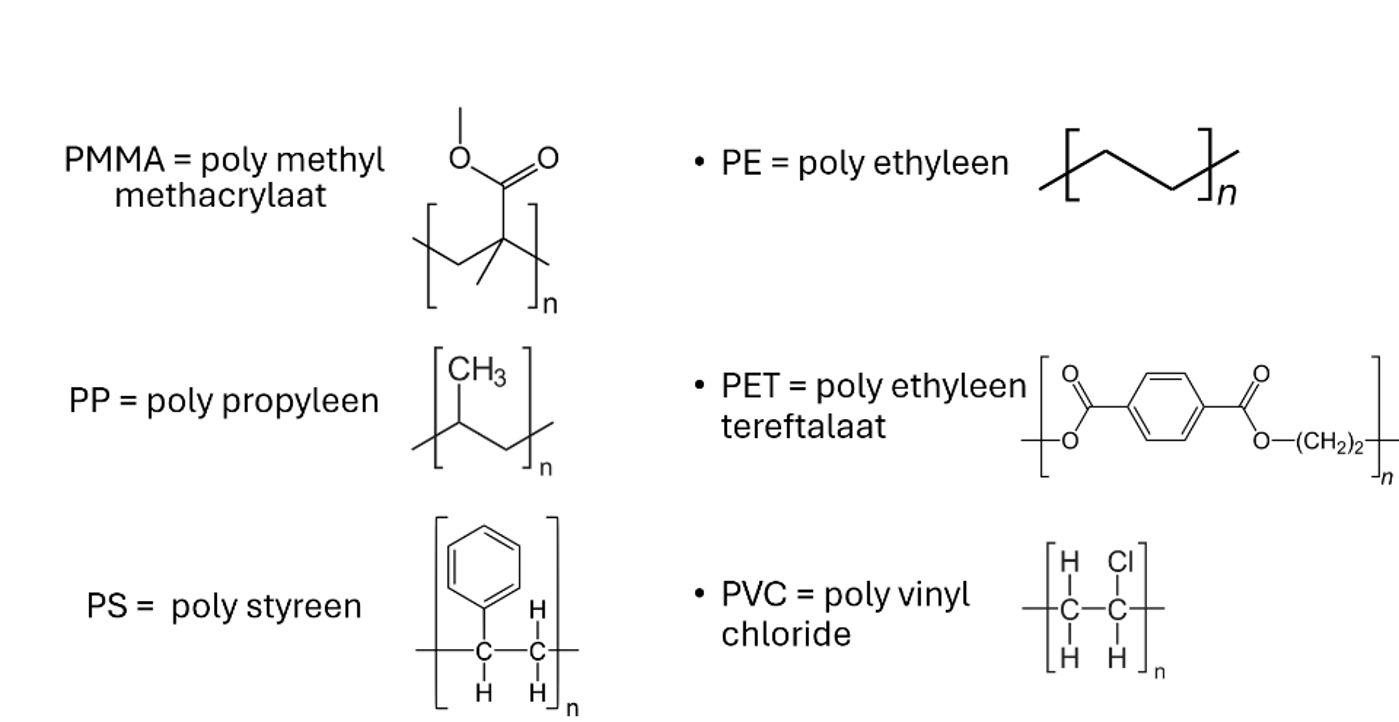

De meest gebruikte kunststoffen zie je in de afbeelding hieronder. Het zijn allemaal kunststoffen die niet of nauwelijks in de natuur worden afgebroken. Maar glas is ook niet biologisch afbreekbaar en toch vraagt niemand naar biologisch afbreekbaar glas. Het kan honderden jaren duren voordat glas in de natuur geheel is ontbonden: beter gezegd: kapot is gegaan. Waarom zou kunststof dan wel biologisch afbreekbaar moeten zijn? Nou, dat komt omdat kunststoffen in het milieu na enige tijd ‘slijten’ maar niet ontbinden.

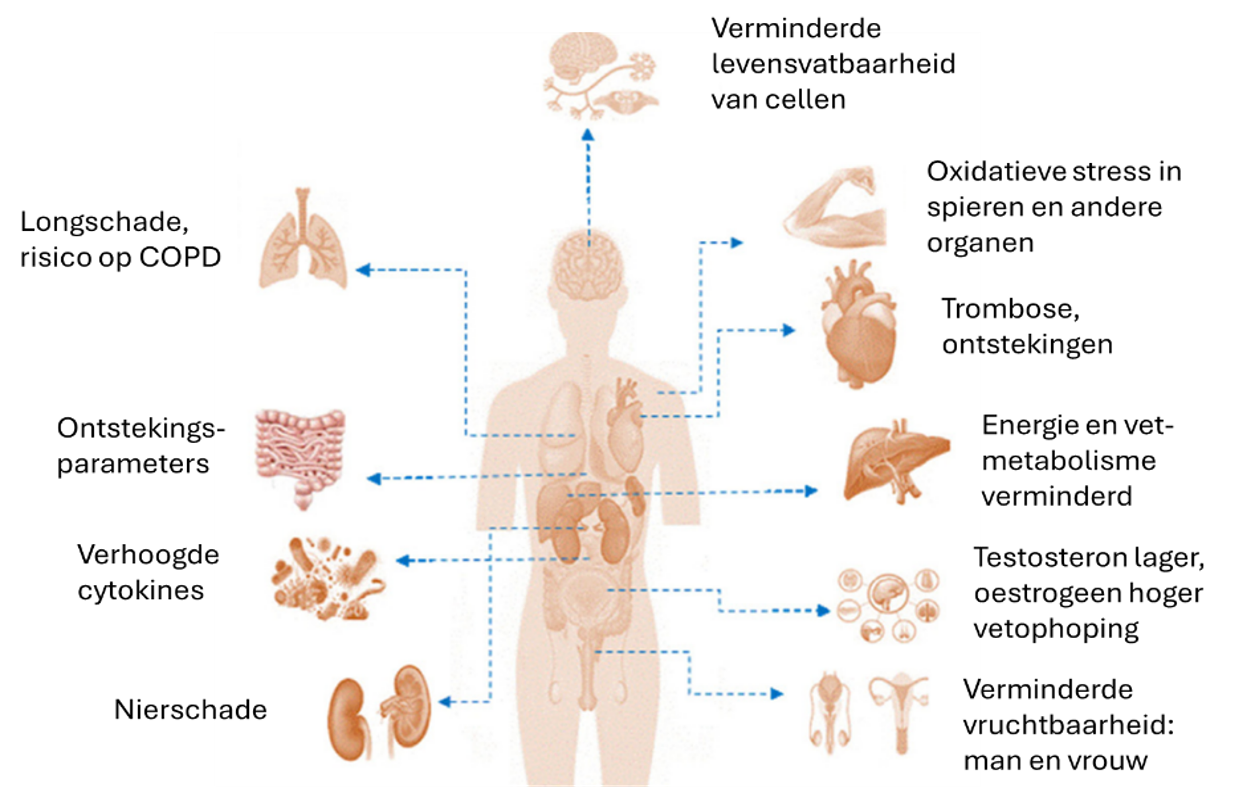

Als kunststoffen in het milieu terechtkomen, worden ze kleiner en kleiner en tenslotte spreken we van micro- of nano-plastics. Microplastics zijn allerlei vormen van plastics (bolletjes, fragmenten, vezels, schuim) zoals polyetheen, die kleiner zijn dan 5 mm. Nanoplastics zijn van hetzelfde materiaal en vorm maar zijn kleiner dan 1 micrometer. En dat is precies het probleem. De afbraakproductenzijn in dezelfde grootteorde als onze lichaamscellen: immuun cellen (6 – 80 micrometer) en andere cellen in ons lichaam. Daardoor worden ze makkelijk opgenomen in ons lichaam, maar ook in het lichaam van vissen en dieren. Als je bijvoorbeeld kippen laat scharrelen op een stuk grond waar ook plastic is terechtgekomen, komen microplastics in het lichaam van een kip terecht. En wij eten die kip dan weer. Maar ook schelpdieren, vissen en veel andere organismen nemen deze plastics op en die hebben dan effect op hun leven. Plastics kunnen ontstekingsreacties veroorzaken omdat ze reageren met witte bloedcellen. Maar er zijn veel meer effecten bekend van kunststoffen op ons lichaam, zoals hieronder te zien is.

Weekmakers

De weekmakers die gebruikt worden bij plastics hebben in het lichaam een effect dat lijkt op dat van het hormoon oestrogeen: ze worden dan ook xeno-oestrogenen genoemd. Daarnaast vormen weekmakers zoals Bis-Phenol-A (BPA) een risico voor het ongeboren kind. Dus niet alleen de kunststoffen zijn schadelijk, maar ook de stoffen die worden gebruikt om de kunststoffen flexibel te maken zijn schadelijk. Deze stoffen komen vrij bij de afbraak van kunststof in het milieu.

Twee wegen om kunststoffen biologisch af te breken

De meeste kunststoffen zijn polymeren met weinig tot geen functionele groepen die aantrekkelijk zijn voor micro-organismen (bacteria, schimmels, protozoa en sommige algen). Om kunststoffen toch biologisch afbreekbaar te maken, kijken we naar twee manieren.

Meer functionele groepen

De ene manier om biologisch afbreekbare kunststoffen te maken is meer functionele groepen inbouwen in het polymeer. Bijvoorbeeld polymelkzuur is een soort kunststof die beter afbreekbaar is dan de gebruikelijke kunststoffen. Andere kunststoffen die biologisch afbreekbaar zijn, zijn onder andere:

- Polybutyleen

- Polyhydroxyalkanoaat

- polybutyleen succinaat

- polybutyleentereftalaat

- polycaprolacton

Maar deze kunststoffen hebben weer andere eigenschappen dan de gebruikelijke kunststoffen zoals PET en PVC. Bovendien is de productie van polymelkzuur en de andere biologisch afbreekbare kunststoffen op dit moment duurder.

Micro-organismen

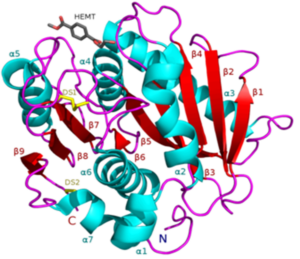

De andere manier is om micro-organismen te selecteren die beter kunnen omgaan met deze polymeren. Bacteria hebben de eigenschap dat ze snel kunnen muteren. Soms is dat hinderlijk (denk aan bacteria die ongevoelig worden voor antibiotica), maar soms is dat een voordeel. Als je veel bacteria als in een microfilm op een petfles laat zitten, zullen er uiteindelijk een paar bacteria zijn die een enzym ontwikkelen dat die petfles kan afbreken.

Een sprookje? Nee. In 2016 werd een bacterie ontdekt in een slijmlaag op een petfles die PET-ase als enzym had ontwikkeld. Dit enzym (die je hiernaast ziet) kan petflessen vervolgens langzaam afbreken. Maar ook deze ontwikkeling staat nog in de beginfase en moet de komende tijd worden uitgebreid. Zoals het vinden van meer micro-organismen (of maken met genetisch modificatie) met enzymen die de huidige kunststoffen kunnen afbreken en optimaliseren van de afbraak. Een belangrijk nadeel is dat er op dit moment meer kunststof in het milieu komen dan de micro-organismen aankunnen. De bacteria moeten nog even wennen aan deze nieuwe stoffen, dus de boodschap blijft: gooi geen kunststof weg in het milieu.

Deze blog is tot stand gekomen in samenwerking met de Chemische Kring Zwolle en geschreven door Guillaume Counotte.

Hoe nu verder?

Bij Polymer Science Park zijn we volop bezig met de ontwikkeling en het testen van biopolymeren. Ook jij kan hierbij aansluiten. Voor meer informatie kun je contact opnemen met Erwin Zant, projectleider bij PSP.

Bronnen:

Figuur 2: Nurshad Ali, Jenny Katsouli, Emma L. Marczylo, Timothy W. Gant, Stephanie Wright, Jorge Bernardino de la Serna, The potential impacts of

micro-and-nano plastics on various organ systems in humans, eBioMedicine, Volume 99, 2024, 104901, ISSN 2352-3964,

Figuur 3: PALM, Gottfried J., et al. Structure of the plastic-degrading Ideonella sakaiensis MHETase bound to a substrate. Nature communications, 2019, 10.1: 1717.

Polymer Science Park (PSP) verwelkomt Ferr-Tech als nieuwste deelnemer binnen het netwerk. Dit vooruitstrevende bedrijf uit de chemische sector, werd nummer 1 in de KVK Innovatie Top 100 met hun gepatenteerde product FerSol®. Dit product biedt duurzame oplossingen voor afvalwaterbehandeling en kunststofrecycling. In een interview met Judith le Fèvre, mede-eigenaar en verantwoordelijk voor strategie, marketing en PR, deelt zij de visie en toegevoegde waarde van de samenwerking met PSP.

Innovatie in waterbehandeling en kunststofrecycling

Ferraat(VI) staat al decennia wereldwijd bekend als de sterkste oxidant voor waterbehandeling van afvalwater.

Tot op heden was het niet mogelijk om Ferraat(VI) stabiel en houdbaar te produceren. Ferr-Tech heeft in zeven jaar onderzoek een doorbraak gerealiseerd in het houdbaar en stabiel produceren van Ferraat(VI), een krachtige en milieuvriendelijke oxidant.

“Met ons gepatenteerde productieproces kunnen we nu FerSol® in grote volumes leveren, stabiel en houdbaar voor industriële toepassingen.”

aldus Le Fèvre.

FerSol® biedt unieke voordelen voor de kunststofrecyclingmarkt. Het product maakt het mogelijk om plastic flakes te wassen bij kamertemperatuur in plaats van bij 85 graden Celsius. En door de kracht van FerSol® bereik je dezelfde resultaten in het was proces met veel minder chemie. Daarnaast is het ook nog een groen milieuvriendelijk product. Dit verlaagt niet alleen de energiekosten, maar vermindert ook het gebruik van schadelijke chemicaliën. “Hiermee leveren we een belangrijke bijdrage aan het verduurzamen van recycling.” legt Le Fèvre uit.

Samenwerking met Polymer Science Park

Het eerste contact met PSP ontstond tijdens de Plastics Recycling Show Europe (PRSE) in Amsterdam. “We zagen direct de synergie tussen onze kennis en de projecten van PSP,” vertelt Le Fèvre. “Met name de focus op wasprocessen en geurverwijdering in kunststofrecycling sluit perfect aan bij onze expertise.”

PSP speelt een cruciale rol in het verbinden van bedrijven, kennisinstellingen en innovatieprojecten binnen de polymerensector. De toetreding van Ferr-Tech versterkt dit netwerk met geavanceerde kennis op het gebied van groene chemie en duurzame processen. Het bedrijf ziet kansen om andere deelnemers te ondersteunen met oplossingen voor het verminderen van geur en het efficiënter en duurzamer maken van recyclingprocessen.

Toekomstige projecten en toegevoegde waarde

Door de samenwerking met PSP hoopt Ferr-Tech actief bij te dragen aan nieuwe projecten die gericht zijn op de verduurzaming van de kunststofketen.

“De combinatie van ons product met het kennisnetwerk van PSP biedt enorme kansen om innovatie te versnellen en echte impact te maken in duurzame industrieën.”

besluit Le Fèvre.

Wil je meer weten over deze mooie nieuwe samenwerking of de mogelijkheden binnen het netwerk van PSP? Neem dan vrijblijvend contact met ons op.

Heb je ooit geprobeerd om recyclaat te gebruiken, maar produceerde je vooral afgekeurde producten? Kan het zijn dat recyclaat met dezelfde MFI (Melt Flow Index) toch anders vloeit tijdens verwerking dan virgin kunststof? In dit kennisblog gaan we in op de oorzaken van afwijkend vloeigedrag van recyclaat, hoe je dit kunt meten en, belangrijker nog, wat je kan doen tijdens verwerking.

Het vloeigedrag van recyclaat kan een grote uitdaging vormen in productieprocessen zoals spuitgieten en extruderen. Waar virgin kunststoffen een consistent en voorspelbaar vloeigedrag vertonen, kan dit bij recyclaat variëren en voor verrassingen zorgen.

Oorzaken van afwijkend vloeigedrag bij recyclaat

De belangrijkste oorzaak van afwijkend vloeigedrag bij recyclaat, is de vervuiling van andere grades. Neem bijvoorbeeld High Density Polyethyleen (HDPE). Een HDPE grade die ontwikkeld is voor een shampoofles, heeft andere vloei-eigenschappen dan een HDPE gebruikt voor een krat. Polymeer ketens in virgin kunststoffen zijn meestal mooi gelijkmatig verdeeld in lengte. Bij recyclaat kunnen deze ketens onregelmatiger zijn, omdat er verschillende bronnen (grades) gemengd met elkaar zijn. Daarnaast zijn de ketens van recyclaat gemiddeld gezien iets korter, omdat ze tijdens het recyclingproces af kunnen afbreken. Ook dit zorgt ervoor dat recyclaat zich anders gedraagt dan virgin, de ketenlengte heeft namelijk invloed op het vloeigedrag.

Afwijkende vloei herkennen

Afwijkingen in vloeigedrag kunnen bij het produceren met recyclaat tot de volgende uitdagingen leiden:

1. Wisselende matrijsvulling

De hoeveelheid materiaal die in de mal gespoten wordt (het shotvolume) kan wisselen wanneer het vloeigedrag fluctueert. Hierdoor kunnen producten soms ongevuld of juist overvol (risico vliesvorming) zijn.

2. Verschil in druk

Wisselend vloeigedrag kan leiden tot een verhoging of verlaging van je druk in het spuitgietproces.

Door het herkennen van een afwijkende viscositeit ten opzichte van virgin, kan je tijdens het proces bij proberen te sturen. Een aantal parameters waarmee bijgesteld kan worden zijn inspuitsnelheid, shotvolume of verwerkingstemperatuur. Bedrijven die hun procesvenster duidelijk hebben, weten hoe veel ze kunnen bijsturen met deze parameters tijdens het proces.

Voorkomen van problemen; meet vloeigedrag!

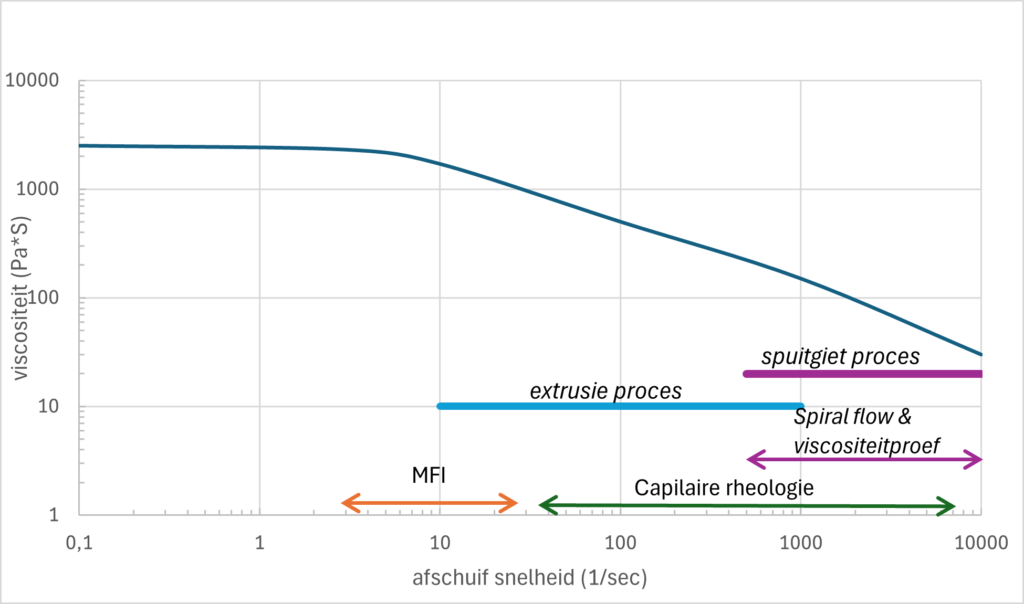

Problemen in productie veroorzaakt door vloeigedrag kan je het beste voorkomen door vooraf het materiaal te analyseren. Daarvoor zijn verschillende methoden beschikbaar. We hebben de meest gebruikte technieken voor je op een rij gezet en het meetbereik in de onderstaande grafiek verwerkt:

MFI (Melt Flow Index)

De MFI staat toch al in de datasheet? Dat klopt. MFI is de meest voorkomende opgegeven indicatie van je vloeigedrag. Wanneer er op een datasheet een bereik weergegeven is, kan het waardevol zijn dit na te meten. Bij deze meting wordt er onder een verhoogde temperatuur een gewicht, (voorgeschreven in ISO-normen) op het materiaal gedrukt. Er wordt vervolgens gewogen hoeveel materiaal er in 10 minuten uit vloeit. Omdat dit bij lage afschuifspanning (zie kader) is, kan het zijn dat een recyclaat dezelfde MFI heeft, maar zich toch nog anders gedraagt in productie, onder hoge afschuifspanning.

Voordeel:

- Deze test geeft in de basis een snelle indicatie van de viscositeit.

Nadelen:

- Deze test houdt geen rekening met de hoge afschuifsnelheden in productie.

- Het geeft slechts een indicatie van het vloeigedrag onder specifieke omstandigheden.

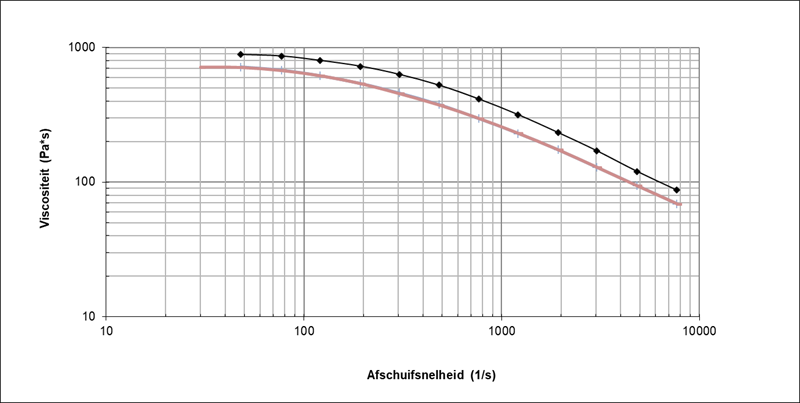

Capillaire reometrie

Deze geavanceerde methode wordt uitgevoerd op een speciale reometer. Het monstermateriaal wordt in een verwarmde cilinder gebracht waarin met een plunjer verschillende snelheden worden aangebracht. Afhankelijk daarvan meet je de druk en daarmee de viscositeit bij wisselende afschuifsnelheden. Hierdoor krijg je een volledige viscositeitscurve, een voorbeeld daarvan vind je hieronder. Je kunt dit op meerdere temperaturen herhalen.

Voordelen:

- Deze test meet de viscositeit bij verschillende afschuifsnelheden en temperaturen

- Ideaal als je weinig testmateriaal beschikbaar hebt

- Geeft een volledige viscositeitscurve

Nadeel:

De test wordt uitgevoerd op een testapparaat en is redelijk bewerkelijk en duur vergelijken met MFI. Tevens moet je de uitkomsten kunnen interpreteren. Je krijgt met de uitkomsten nog geen inzichten waarmee je je machines goed in kan stellen.

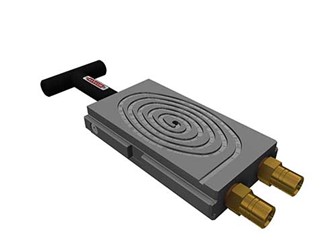

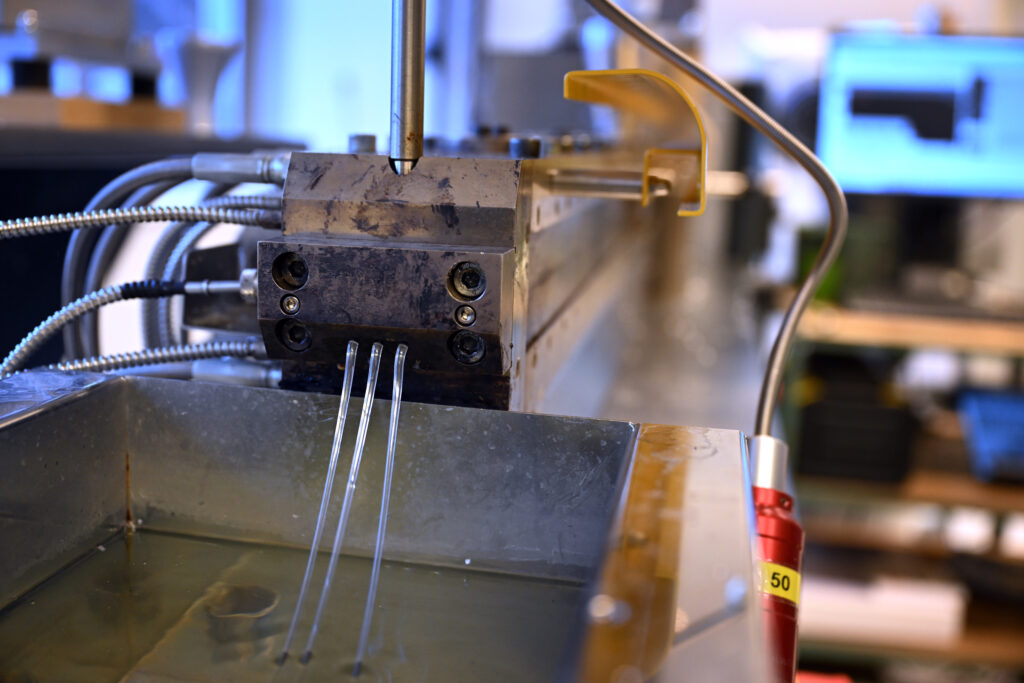

Spiral flow

Dit is vergelijkbaar met de capillaire reometrie. Deze techniek voer je uit op een spuitgietmachine. Met deze techniek spuit je het monstermateriaal, met verschillende inspuitsnelheden, in een spiraalmatrijs. Vervolgens meet je hoe ver de spiraalmatrijs gevuld is. Hoe beter het materiaal vloeit, des te verder zal de spiraal gevuld zijn. Zo kun je verschillende materialen met elkaar vergelijken.

Overige voordelen:

- Vergelijkt materialen onder praktijkomstandigheden

- Meet de vloeilengte in relatie tot de in spuitsnelheid

- Simuleert het werkelijke productieproces

Nadeel:

Relatief kostbaar, tijdsintensief en je moet de machine ombouwen na de test om weer normale producten te maken.

Spiral Flow matrijs. Bron: Axxicon

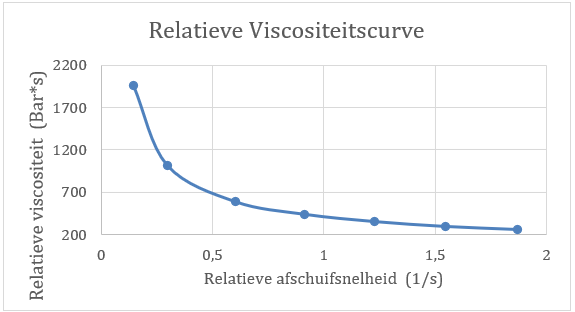

Viscositeitsproef PSP

Deze methode combineert elementen van capillaire reologie en spiral flow.Net als bij de spiral flow, varieer je de inspuitsnelheid. Je meet echter niet hoeveelheid materiaal die er uitkomt, maar de druk. Hiermee krijg je een relatieve viscositeitscurve, vergelijkbaar met capillaire rheologie. Omdat je dit op je eigen machines en matrijs kunt uitvoeren, kun je de gemeten parameters meteen toepassen in productie.

Voordelen:

- Uitgevoerd op je eigen machines

- Meet relatieve viscositeit in verhouding tot je specifieke machine, matrijs en instellingen

- Toont bij welke inspuitsnelheid en druk de viscositeit stabiel is

- Geen ombouw van de machine nodig na de test

Nadelen:

- Kan meer tijd en materiaal kosten

- Resultaten zijn matrijs en machine afhankelijk, je meet niet de absolute afschuifsnelheid en viscositeit, maar een relatieve waarde

Ons advies

Door deze verschillende methoden te combineren, krijg je een compleet beeld van het vloeigedrag van recyclaat. Begin met een MFI-test voor een snelle indicatie of selectie van materiaal. Vervolgens is het aan te raden om vloeigedrag van recyclaat en virgin te vergelijken met diepgaandere analyse methode.

Stel je machines zorgvuldig in

Recyclaat kan wisselend vloeigedrag vertonen, wat betekent dat je misschien het shotvolume en de inspuitsnelheid moet aanpassen om te voorkomen dat producten halfgevuld of overvol raken. Het is belangrijk om te weten bij welke instellingen de vloei stabiel en betrouwbaar blijft. Gebruik daarom de resultaten uit de eerdere proeven (als de viscositeitsproef) om je machines optimaal in te stellen.

Train je productieteam

Zelfs met de juiste materiaalkeuze en machine-instellingen kunnen er tijdens de productie nog verschillen in vloeigedrag ontstaan. Door je operators goed op te leiden kunnen ze het proces bij sturen op de eerder genoemde parameters.

Ervaar je nog steeds problemen?

Als je na deze stappen nog steeds problemen ondervindt, dan kun je overwegen om samen met recyclers het vloeigedrag aan te passen. Bijvoorbeeld door het toevoegen van peroxiden tijdens het extruderen of door recyclaat te mengen met virgin materiaal. Hierover meer in ons volgende blog.

Nu je de oorzaak van het afwijkende gedrag kent, weet welke meetmethoden toe kunt passen én de oplossingen kent, heb je alle handvatten om recyclaat succesvol te integreren in je product. Veel succes!

Meer weten

Heb je vragen over het vloeigedrag van recyclaat of wil je advies over de beste aanpak voor jouw product en proces? Neem dan contact met ons op, we helpen je graag verder.

Het machinepark van Polymer Science Park (PSP) is dit jaar uitgebreid met een nieuwe extruder van Thermo Scientific.

Deze machine onderscheidt zich door zijn modulaire ontwerp. Eén aandrijving kan worden voorzien van verschillende opzetstukken voor productieprocessen, zoals onder andere:

Deze machine onderscheidt zich door zijn modulaire ontwerp. Eén aandrijving kan worden voorzien van verschillende opzetstukken voor productieprocessen, zoals onder andere:

- Compounderen

- Folieblazen

- vezels spinnen

- reologische metingen

Op dit moment is het systeem uitgerust met twee opzetstukken: een dubbelschroefsextruder voor compounderen en een batch menger voor het mengen en analyseren van kunststoffen op kleine schaal.

In de praktijk

De dubbelschroefsextruder kan ingezet worden voor het testen van mechanische recycling en produceren van compounds op kleine schaal (1 tot 100 kg). Compounds kunnen met hoge nauwkeurigheid worden geproduceerd vanwege de gravimetrische doseersystemen, het temperatuur gecontroleerde koelbad en instelbare granulaat lengte bij de maalmolen. Dankzij de kleinschaligheid van de machine en de mogelijkheid tot het openmaken van de cilinder, leent deze machine zich goed voor het opleiden van operators.

De batch menger kan op zeer kleine schaal (circa 50 gram) kunststoffen karakteriseren en mengen. Met deze machine kunnen verschillende eigenschappen bepaald worden, zoals:

- smeltgedrag

- gelering

- thermische stabiliteit

Verder kunnen kleine batches compounds geproduceerd die in het testlab van PSP verder geanalyseerd kunnen worden.

“Deze machine maakt het voor ons mogelijk om al vanaf kleine schaal recycling en compounding van een variëteit aan materialen te testen. Verder kunnen we in de toekomst het systeem uitbreiden om verschillende verwerkingsprocessen zoals vezels spinnen en folie blazen te kunnen testen op kleine schaal.”

aldus Nils Schut, Process Engineer bij PSP.

Kom het ervaren

Ben je benieuwd wat deze nieuwe machine voor jouw bedrijf kan doen? Wij heten je van harte welkom in ons verwerkingslab. Neem daarvoor vrijblijvend contact met ons op.

Het Kunststof Seminar op 14 november werd afgesloten met een krachtige column, voorgedragen door Managing Director van PSP Gijs Langeveld. Je leest de column hieronder.

Denkend aan Nieuw Nederland: Leiderschap in de Kunststofrevolutie

Om met de deur in huis te vallen: Nederland moet het leiderschap in de verduurzaming van de kunststofketen naar zich toetrekken. Ik heb Nederlands bekendste gedicht van Hendrik Marsman herschreven voor vandaag.

Denkend aan Holland, zie ik de kunst van ondernemerschap: handelsgeest, doorzettingsvermogen en betrokkenheid. Ondernemers die problemen van klanten oplossen en kansen ruiken. Sterke ondernemers in de kunststofindustrie: ik zie circulaire fabrieken, ik zie wereldspelers, en FD-gazellen. Veelal tweede generatie ondernemers die het beter willen doen dan hun ouders. Ik zie slimme bedrijfshallen die gestoeld zijn op een rijke geschiedenis aan maakindustrie.

Denkend aan Holland, zie ik kansen voor kunststofproducten. Producten die ons leven gezonder, makkelijker en milieuvriendelijker maken. Een verpakking die voedsel langer houdbaar maakt, een bouwemmer die gemaakt is van hergebruikt materiaal, of een auto die per saldo minder weegt. Kunststof maakt maatschappelijke vooruitgang mogelijk.

Aan de horizon zie ik ook donkere wolken en een hoop water op onze ondernemers afkomen. Prijzen van recyclaat. Afzetmarkten die kwartaal op kwartaal krimpen. Recyclers die omvallen. Zorgen voor ondernemers zoals goed personeel, onze concurrentiepositie in een Europese markt of de aanstaande tsunami aan wetgeving. CSRD, PPWR, NCPN, en ga zo maar door. Bovenal, zoals Draghi het schetst, een gebrek aan wilskracht van leiders om de Europese industrie competitief te houden en tegelijkertijd te verduurzamen. Een open economie zoals Nederland heeft veel te verliezen. En daarbij investeert de kunststof sector te weinig in innovatie. Tot slot, zorgen over ons gebruik van fossiele grondstoffen, onze koolstofrijke economie, en zorgen over hetgeen dat we nu nog niet weten.

Denkend aan Holland, zie ik…. Mijn moeder zei altijd: Holland, dat zijn maar twee van de twaalf provincies. Denkend aan Nederland dus. Maar ja, denkend aan de kunststofindustrie, waar denk je dan aan? Almelo, Bergen op Zoom, Eindhoven, Emmen, Geleen, Heerenveen, Zwolle? In hoeverre is dit Nederland? De toonaangevende bedrijven zijn of worden onderdeel van multinationals. Dus, moet het niet “denkend aan Europa of denkend aan de wereld” zijn?

Werk in uitvoering aan een Nieuw Nederland. Een cluster van ondernemers in de steigers zetten die elkaar versterken. Zo positioneren we ons als een wereldleider in de transitie naar een duurzamere kunststofsector. Optimalisaties en grensverleggende – en doelzoekende innovaties. Van Valley of Death naar Dutch Circular Polymer Valley. Kunststof als aanjager van transities in andere sectoren. Bioplastics, recyclaattoepassingen, nieuwe vormen van recycling, carbon capture, harmonisatie van ontwerp, noemt u maar op.

Denkend aan Nieuw Nederland, zie ik voor mij een oneindig laagland met sterke doelen als hoge pluimen aan den einder staan, en in de geweldige ruimte verzonken de innovaties verspreid door het land in een groots verband. En in alle gewesten wordt de stem van krachtige ondernemers gehoord.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen