Dit was het Nationaal Kunststof Congres 2025

Op 13 november 2025 kwam de Nederlandse kunststofindustrie samen in de Nieuwe Buitensociëteit Zwolle voor het Nationaal Kunststof Congres 2025.

Wij kijken terug op een geslaagde editie vol inspiratie, handvaten en nieuwe contacten. Zo namen professionals hun cases mee en daarvoor kregen ze van experts handvaten om concurrentievoordeel te behalen met circulariteit. Herbeleef deze dag met de aftermovie die je hieronder vindt.

Het congres werd geopend met een plenaire sessie onder leiding van dagvoorzitter Wendelien Wouters. Gijs Langeveld, managing director van Polymer Science Park, benadrukte de relevantie van het congres voor de transitie van de sector. Wethouder Duurzame Economie van de gemeente Zwolle, Paul Guldemond, lichtte vervolgens toe waarom de Regio Zwolle (oftewel ‘Dutch Circular Polymer Valley’) bij uitstek de plek is om de kunststofindustrie samen te brengen.

Academisch Onderzoek: Turbo of Tegenwicht voor Circulaire Plastics?

Tijdens de opening werd een keynote gegeven door hoogleraar Circulaire Plastics Kim Ragaert. Door middel van een live peiling kregen aanwezigen direct invloed op de inhoud van haar presentatie. Ze konden kiezen uit twee technische en twee systematische onderwerpen. Vervolgens ging Kim Ragaert dieper in op de twee populairste onderwerpen. Deze aanpak bood de aanwezigen relevante verdieping in de complexiteit van circulaire plastics.

Volop interactie

Na de opening verdeelden de aanwezigen zich over in totaal negen inspirerende en praktijkgerichte deelsessies. De interactie was groot: het programma bood onder andere een lagerhuisdebat, experttafels, actieve werksessies en een innovatieve wandeling door de Spoorzone.

De dag werd dynamisch afgesloten met de grote NRK RETHINK Quiz, onderbroken door verdiepende minicolleges van experts uit de industrie, waaronder Rob Verhagen (OPACK GROUP), Pieter Lossie (MVO Nederland) en Freek Bakker (PreZero). De winnaar van de quiz ontving een heerlijke en circulaire prijs, uitgereikt door Edith van Engelen (RVO) en Harold de Graaf (NRK).

Samen bouwen aan een toekomstbestendige industrie

Als sector maken we de industrie toekomstbestendig, en dat doen we samen. Daarom werd er veel gelegenheid geboden voor effectief netwerken en het smeden van nieuwe samenwerkingen. Het congres werd gezamenlijk afgesloten onder het genot van een hapje en drankje tijdens de netwerkborrel.

NKC in beeld

Op deze pagina vind je enkele foto’s van het Nationaal Kunststof Congres 2025. Gebruik van de foto’s zonder toestemming is niet toegestaan. Voor vragen kun je contact opnemen met onze communicatiemanager.

Blijf op de hoogte

Wil jij op de hoogte blijven van de nieuwste ontwikkelingen, relevante evenementen en samenwerkingsmogelijkheden? Laat dan jouw gegevens achter via het formulier op deze pagina.

Dat is de weg die familiebedrijf Van Dijk Containers de afgelopen 111 jaar heeft afgelegd. Van eenmanszaak naar een vooruitstrevend bedrijf in afvalmanagement en recycling. Sinds kort is Van Dijk Containers deelnemer geworden bij Polymer Science Park (PSP), een samenwerking die onze gezamenlijke ambities in de circulaire kunststofketen versterkt. Daarover gingen we in gesprek met directeur Tiemen van Dijk en Carlijn van Dijk die verantwoordelijk is voor meerdere onderdelen zoals de marketing en communicatie, maar ze heeft ook een adviserende rol.

De transformatie van Van Dijk

Van een afvalophaalbedrijf met een eigen stortplaats is het bedrijf, onder leiding van de familie Van Dijk, uitgegroeid tot een toonaangevende speler in de industrie. Waar afval 25 jaar geleden nog vaak als “vies en smerig” werd gezien, heeft Van Dijk dat beeld volledig veranderd. Tegenwoordig fungeren ze ook als adviseur en partner voor bedrijven die hun afvalstromen willen optimaliseren en verduurzamen. “Onze klanten komen nu echt bij ons met de vraag hoe ze kunnen verbeteren en wat ze anders kunnen doen” vertelt Carlijn. “Ze vragen ons om mee te kijken, en dat is een mooie beweging die we zien.”

Een mooi voorbeeld van hun innovatieve aanpak is de focus op tapijtrecycling in de regio Genemuiden, het hart van de Europese tapijtindustrie. Van Dijk werkt nauw samen met tapijtfabrikanten om tapijtafval weer als grondstof in de fabriek te laten terugkeren. Dit is een essentiële stap in het realiseren van een volledig circulaire economie, met name voor de kunststofcomponenten in tapijt, wat direct aansluit bij de doelstellingen van PSP.

De kracht van nuchterheid en betrokkenheid

De groei van Van Dijk, van een eenmanszaak naar een organisatie met meerdere locaties en zo’n 55 medewerkers, is mede te danken aan hun platte organisatiestructuur en mentaliteit. “Wij staan midden in de organisatie en hebben direct contact met onze medewerkers en klanten” legt Carlijn uit. “Die betrokkenheid, gecombineerd met de nuchtere mentaliteit van de regio, is een van onze grootste krachten.” Dit zorgt voor een sterke binding met medewerkers en klanten, waarbij problemen snel worden gesignaleerd en opgelost.

De impact van Van Dijk op duurzaamheid is indrukwekkend, ook al zijn ze bescheiden. Carlijn deelt een sprekend voorbeeld: “Op jaarbasis zorgen we ervoor dat 50.000 ton ruwe olie bespaard blijft. Dat staat gelijk aan 10 miljoen keer je auto vol tanken!” Deze concrete cijfers laten zien dat afvalverwerking veel meer is, het is een cruciale schakel in het behoud van kostbare grondstoffen en het verminderen van onze ecologische voetafdruk.

Samenwerking met Polymer Science Park

De samenwerking met PSP kwam tot stand vanuit een gezamenlijk tapijtproject, gericht op het recyclen van de kunststofcomponenten in tapijt, waarbij Van Dijk onderdeel uitmaakte van het consortium en ondersteuning ontving bij subsidieaanvragen. “Er was meteen een klik met Peter” aldus Tiemen. “De verantwoordelijkheid moet van twee kanten komen, en als PSP ons zo goed helpt, dan is het logisch om lid te worden.” Deze gedeelde visie op samenwerking en innovatie maakt Van Dijk een waardevolle toevoeging aan het netwerk van Polymer Science Park.

Wij zijn ervan overtuigd dat de expertise van Van Dijk, met name hun adviserende rol en de praktische aanpak van de circulaire economie, een inspiratiebron kan zijn voor vele bedrijven binnen ons netwerk. Hun verhaal bewijst dat innovatie en duurzaamheid hand in hand kunnen gaan, zelfs in een sector die van oudsher anders werd bekeken.

Meer weten?

Ben jij benieuwd hoe jouw bedrijf kan bijdragen aan een duurzamere kunststofindustrie of wil je meer weten over de mogelijkheden van samenwerking? Neem dan vrijblijvend contact met ons op.

Een internationaal plastic recycling consortium van recyclers, verwerkers, merkeigenaren en kennisinstellingen roept Europese beleidsmakers toekomstbestendig kunststofbeleid op tot actie. Met nieuwe technologieën voor hoogwaardige recycling van PE, PP en PET in de hand, pleiten zij voor een integrale visie, verplichte standaardisatie en een duidelijk beleidskader voor cascaderende recyclingtechnologieën. Alleen zo kan de omslag worden gemaakt naar circulaire kunststoffen van voldoende kwaliteit.

Kunststoffen spelen een bijna onvervangbare rol in onze maatschappij, vooral vanwege hun nuttige eigenschappen zoals lichtgewicht, duurzaamheid, lage productiekosten en bescherming van inhoud. Tegelijkertijd is het van cruciaal belang om de milieunadelen van het huidige gebruik van plastics structureel en internationaal gecoördineerd aan te pakken. Circulaire kunststoffen, waarbij nieuwe plastics worden vervangen door gerecyclede varianten van voldoende kwaliteit, zijn een belangrijk onderdeel van de oplossing.

Daarvoor zijn geavanceerde sorteertechnologieën en recyclingprocessen nodig, bij voorkeur betaalbaar en milieuvriendelijk. Een groot internationaal consortium van recyclers, verwerkers, merkeigenaren en kennisinstellingen heeft op feiten gebaseerde inzichten verkregen en technologieën ontwikkeld om hoogwaardig gerecycled verpakkingskunststof beschikbaar te maken. Het consortium richt zich daarbij op de drie meest gebruikte kunststoffen in de markt: PE (polyetheen), PP (polypropeen) en PET (polyethyleentereftalaat).

Om een internationaal geïntegreerd systeem voor cascaderende recycling te realiseren — waarin kunststofstromen efficiënt en doelgericht worden ingezet voor verschillende recyclingroutes — moeten er beleidsmatige en juridische barrières worden weggenomen. Volgens het consortium zijn er momenteel grote inconsistenties tussen de behoeften van de industrie en de beperkte ruimte die de wetgeving biedt om daadwerkelijk de transitie naar circulaire kunststoffen mogelijk te maken. Op basis van de gezamenlijke onderzoeks- en innovatieresultaten doet het consortium in deze oproep tot actie een dringend beroep op Europese beleidsmakers toekomstbestendig kunststofbeleid om zich te richten op drie essentiële aandachtsgebieden.

Oproep aan beleidsmakers: Creëer een juridisch kader voor hoogwaardige kunststofrecycling

Om externe barrières weg te nemen die hoogwaardige kunststofrecycling in de weg staan, vraagt het consortium de beleidsmakers toekomstbestendig kunststofbeleid om:

- te komen met een integrale visie, ondersteund door samenhangend en realistisch beleid en regelgeving die innovatie stimuleert.

- een juridisch kader te ontwikkelen voor verplichte standaardisatie van verpakkingen, zodat circulariteit wordt bevorderd en zowel de recyclebaarheid als de kwaliteit toeneemt.

- een helder beleidskader te creëren voor cascaderende recyclingtechnologieën, om voldoende volumes van hoogwaardige gerecyclede materialen te kunnen realiseren.

Meer informatie

Voor meer informatie over deze drie speerpunten verwijst het consortium graag naar de beleidsnotitie. Wil je meer weten over het consortium? Neem dan contact op met onze projectleider Erwin Zant.

Werken met recyclaat is spannend: je draagt bij aan een circulaire economie, maar het materiaal is soms onvoorspelbaar. De samenstelling kan variëren en vervuiling kan de verwerkbaarheid of product kwaliteit beïnvloeden. Met de juiste analyses en testen krijg je feiten op tafel, zodat je zeker weet dat jouw product de beoogde prestaties haalt.

Vijf veelgebruikte analyses en wat ze je vertellen

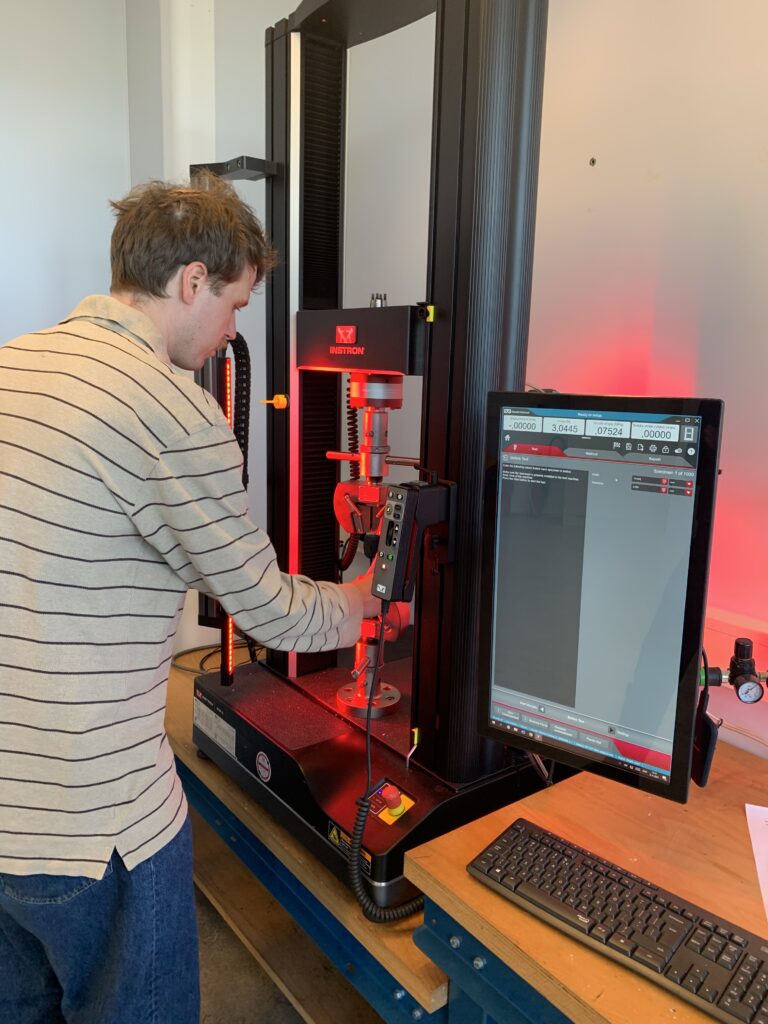

1. Trekproef – ISO 527

Het doel van een trekproef is het vergelijken van de flexibiliteit, stijfheid en sterkte van recyclaat ten opzichte van virgin kunststof. Tijdens deze testmethode wordt een trekstaaf langzaam uit elkaar getrokken tot hij breekt.

Hiermee leer je:

- Treksterkte (hoeveel kracht nodig is om te breken)

- Rek bij breuk (hoe ver het materiaal kan rekken)

- E-modulus (hoe stijf het materiaal is)

Praktisch voorbeeld: Je wil inzichtelijk krijgen hoe stijf een shampoo fles van recyclaat moet zijn om hem comfortabel en goed leeg te krijgen.

2. Impact sterkte – ISO 179 (Charpy impact test)

Het doel van deze proef is het bepalen hoe goed het materiaal schokken kan absorberen door middel van taaiheid, brosheid en slagvastheid. Tijdens deze testmethode slaat een slingerhamer tegen een trekstaaf en wordt er gemeten hoeveel energie het materiaal absorbeert.

Hiermee leer je:

- Breukgedrag: is het bros of taai?

Praktisch voorbeeld: Je maakt kratten van recyclaat en wilt zeker weten dat ze tegen een stootje kunnen tijdens transport.

3. DSC – Differential Scanning Calorimetry

Het doel van deze methode Inzicht krijgen in vervuiling, smeltgedrag en kristalliniteit van het materiaal.

Hoe werkt het: Het materiaal wordt gecontroleerd, verwarmd en gekoeld, terwijl warmteopname en afgifte worden gemeten.

Wat je leert:

– Smelttemperatuur (voor optimale verwerking tijdens bijvoorbeeld spuitgieten en blaasvormen)

– Kristalliniteit (voor optimaliseren van verwerkingsparameters en vergelijking tussen recyclaat en virgin materialen)

– Aanwezigheid van contaminanten met ander smeltpunt (Voor zuiverheid analyse voor grondstofkeuring)

Praktisch voorbeeld: Je vermoedt dat jouw PP-recyclaat vervuild is met PE. DSC laat een extra smeltpiek zien en bevestigd 5% PE.

Lees meer over vervuiling in deze blog: Verontreinigd kunststof recyclaat meten, hoe doe je dat? – Polymer Science Park

Tip: Laat testen uitvoeren bij een kennisinstituut. Vaak kunnen zij ook helpen met interpretatie en advies over procesaanpassingen.

4. FTIR – Fourier Transform Infrared Spectroscopy

Doel: Identificeren welke polymeren en verontreinigingen aanwezig zijn.

Hoe werkt het: Infrarood licht wordt door het materiaal gestuurd waardoor chemische bindingen van het materiaal een unieke ‘vingerafdruk’ laat zien.

Wat je leert:

– Bevestigen of het materiaal echt is wat je denkt (bijvoorbeeld PP, PET)

– Opsporen van menging of contaminatie

– Detectie van additieven

– Detectie van veroudering

Praktisch voorbeeld: Een geleverde batch ‘100% PP’ recyclaat blijkt sporen van PET te bevatten.Hiermee loop je risico op slechte hechting en brosheid.

5. MFI – Melt Flow Index

Doel: Bepalen of de viscositeit/vloeigedrag van recyclaat afwijkt.

Hoe werkt het: Een gestandaardiseerde hoeveelheid materiaal wordt onder druk en temperatuur door een nauwe opening geperst. De hoeveelheid die in 10 minuten uitvloeit (in gram) is de MFI-waarde.

Wat je leert:

– Inzicht in verwerkbaarheid voor het spuitgieten of extrusie

– Vergelijking tussen virgin en gerecycled materiaal

– Beoordeling van batchconsistentie

Praktisch voorbeeld: Met recyclaat krijgen we geen goed gevuld product doordat het vloeigedrag tijdens spuitgieten afwijkt.

Lees meer over afwijken vloeigedrag in deze blog: Afwijkend vloeigedrag van recyclaat: In kaart brengen en mee leren werken – Polymer Science Park

Waarom testen waardevol is voor iedereen die met recyclaat werkt

Zelfs als je geen lab expert bent, geven deze testen je:

– Objectieve data voor materiaalkeuze zodat je minder verrassingen tegenkomt

– Tastbaar bewijs van de kwaliteit maakt het eenvoudiger om klanten te laten kiezen voor circulaire kunststoffen.- Je kunt productiefouten sneller opsporen en oplossen.

Tip: Laat testen uitvoeren met subsidie

Om het gebruik van recyclaat te stimuleren, heeft het Ministerie van Infrastructuur en Waterstaat de ‘Tijdelijke subsidieregeling omschakeling naar verwerking circulaire plastics’ ter beschikking gesteld. Met deze subsidie krijg je 75% van de onderzoekskosten vergoed voor het uit (laten) voeren van productietesten en verbonden activiteiten, waaronder het selecteren en analyseren van het beoogde recyclaat. Er is per bedrijf tot € 25.000,- subsidie beschikbaar! De aanvraag is tot 3 oktober 2025 open. Op is op, dus stuur nog snel jouw aanvraag in. Lees meer over deze subsidie. SOPV-subsidie: Versnel jouw omschakeling naar circulaire plastics – Polymer Science Park

Kortom: Testen is geen luxe, maar een verzekeringspolis voor de kwaliteit van jouw producten uit recyclaat. Hoe beter je weet wat erin zit en hoe het zich gedraagt, hoe sterker je staat in de markt. Leer jouw recyclaat kennen en vraag nu een vrijblijvende offerte aan.

De kunststofindustrie is constant in beweging, met nieuwe ontwikkelingen en een groeiende vraag naar specialistische kennis. Om hierop in te spelen, is continue ontwikkeling van medewerkers cruciaal. Element koos daarom voor een maatwerk training, uitgevoerd door Polymer Science Park (PSP). We spraken met Jasper Brinksma, Consultant Schadeonderzoek bij Element, over de beweegredenen en resultaten van deze training.

Over Element?

Element is een onafhankelijk, wereldwijd opererend materiaalkundig testlab met vestigingen in onder andere Amsterdam en Breda. Het bedrijf is ooit begonnen als onderdeel van Stork en testte vooral metalen. Mede door de vraag naar lichtere materialen, verschuift de focus steeds meer naar kunststoffen en composieten. Jasper Brinksma, met zijn expertise in schadeonderzoek, benadrukt de groeiende vraag naar kunststofexpertise.

“Die ontwikkeling, ook op het gebied van schadeonderzoek, is steeds verder uitgebreid. Daarom is de samenwerking met Polymer Science Park, waar we al een aantal jaren deelnemer van zijn, zo waardevol.”

Aldus Jasper Brinksma

Verdiepende maatwerk training kunststoffen

De aanleiding voor het trainingstraject was duidelijk: Element wilde het kennisniveau van haar medewerkers op het gebied van kunststoffen verbreden. “We hebben wel collega’s met kunststofkennis, maar we wilden graag uitbreiden,” legt Jasper uit. “Intern kunnen we veel, maar een externe partij zoals PSP biedt een frisse blik en de benodigde tijdsinvestering.”

Meerdere medewerkers van verschillende afdelingen, waaronder coatings en productkwalificatietesten, namen deel aan de training. Deze kruisbestuiving van disciplines zorgde voor een brede insteek. De training combineerde theorie met een essentieel praktijkgedeelte in het lab van PSP. Denk aan trekproeven, impacttesten en melt flow rate analyses – allemaal cruciale aspecten bij het testen van kunststoffen. Ook de complexiteit van het spuitgietproces en troubleshooting bij defecte onderdelen kwam uitgebreid aan bod. Tricas (tevens onderdeel van het netwerk van PSP) verzorgde een deel over schadeonderzoek en ontwerp, waarbij risico’s en veelvoorkomende schades werden behandeld.

Succesvol traject met ruimte voor interactie

De samenwerking tussen Element, PSP en Tricas is positief ontvangen. Deelnemers waren enthousiast over de praktijkdag in Zwolle en de mogelijkheid om ‘hands-on’ ervaring op te doen. Jasper geeft aan dat de combinatie van theorie en praktijk, en de mogelijkheid om uit de dagelijkse routine te stappen, zeer waardevol was. “Als je echt met je handen bezig gaat, pas je het toe en blijft het veel beter hangen,” aldus Jasper.

De samenwerking tussen Element, PSP en Tricas is positief ontvangen. Deelnemers waren enthousiast over de praktijkdag in Zwolle en de mogelijkheid om ‘hands-on’ ervaring op te doen. Jasper geeft aan dat de combinatie van theorie en praktijk, en de mogelijkheid om uit de dagelijkse routine te stappen, zeer waardevol was. “Als je echt met je handen bezig gaat, pas je het toe en blijft het veel beter hangen,” aldus Jasper.

Een punt voor de toekomst is het verder verhogen van de interactiviteit, vooral bij het deel over schadeonderzoek en ontwerp. “We zouden graag nog dieper ingaan op specifieke schadecases en meer discussies voeren” oppert Jasper. “Dat verhoogt de toepasbaarheid en biedt mogelijkheden voor Element om input te leveren vanuit onze eigen praktijkervaring.”

Toekomstplannen: Van Basiscursussen tot Duurzaamheid

Element kijkt al vooruit. Er is behoefte aan vervolgtrainingen voor andere technische medewerkers en zelfs aan een basiscursus kunststoffen voor salesmedewerkers zonder diepgaande technische achtergrond. Ook de ‘Welcome to the Industry’ cursus van PSP, met een netwerkbarbecue, is een interessante optie.

De groeiende aandacht voor recycling en duurzaamheid binnen de kunststofindustrie biedt eveneens kansen. Element wil hierin investeren en ziet mogelijkheden voor toekomstige samenwerkingen met PSP om kennis over deze belangrijke onderwerpen te verdiepen.

Samenwerken aan een toekomstbestendige kunststofindustrie

De synergie tussen PSP, Tricas en Element toont aan hoe kennisdeling en maatwerk trainingen de kunststofindustrie vooruithelpen. Door samen te werken, kunnen bedrijven zich optimaal voorbereiden op de uitdagingen en kansen van de toekomst.

Wil jij ook investeren in de kennis van jouw team of ben je benieuwd naar de mogelijkheden van een maatwerk training voor jouw organisatie? Neem dan contact met ons op om de opties te bespreken.

Samen met Ubbink een voorloper in duurzame bouwoplossingen, doken we in een cruciaal onderzoek naar de krimpverschillen tussen recyclaat en virgin polypropyleen (PP). Ons doel? Deze materialen zo op elkaar afstemmen dat er aanzienlijk meer recyclaat kan worden gebruikt in bestaande spuitgietmatrijzen, die oorspronkelijk zijn ontworpen voor virgin PP. Dit opent deuren naar een groenere toekomst voor de kunststofindustrie!

Eén van de meest fascinerende aspecten van onderzoek is de onvoorspelbaarheid. Robert Wantia, R&D Manager bij Ubbink, deelt een treffend voorbeeld van hoe geluk en toeval soms een helpende hand bieden:

“Tijdens het testen van geschikte additieven maakten we een fout, waardoor we volledig per ongelve een nieuw additief ontdekten dat eventueel ook het resultaat op de gewenste manier kon beïnvloeden. Dit zijn de kleine cadeautjes waar je niet op kunt sturen of plannen, maar die gelukkig ook bij het onderzoeksproces horen.”

Deze onverwachte ontdekkingen benadrukken het belang van een open en experimentele benadering in R&D. Ze kunnen leiden tot innovaties die we van tevoren niet hadden kunnen bedenken.

In deze verdiepende blog vertellen wij je hoe je met behulp van de vernieuwde SOPV-subsidie jouw bedrijf klaarstoomt voor de toekomst.

Meer weten?

Wil je meer weten over de mogelijkheden voor het testen van jouw kunststofinnovatie? Neem dan vrijblijvend contact met ons op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen