Innovatie en opleiding: Masterclass Extrusie Blaasvormen voor ALPLA Nederland

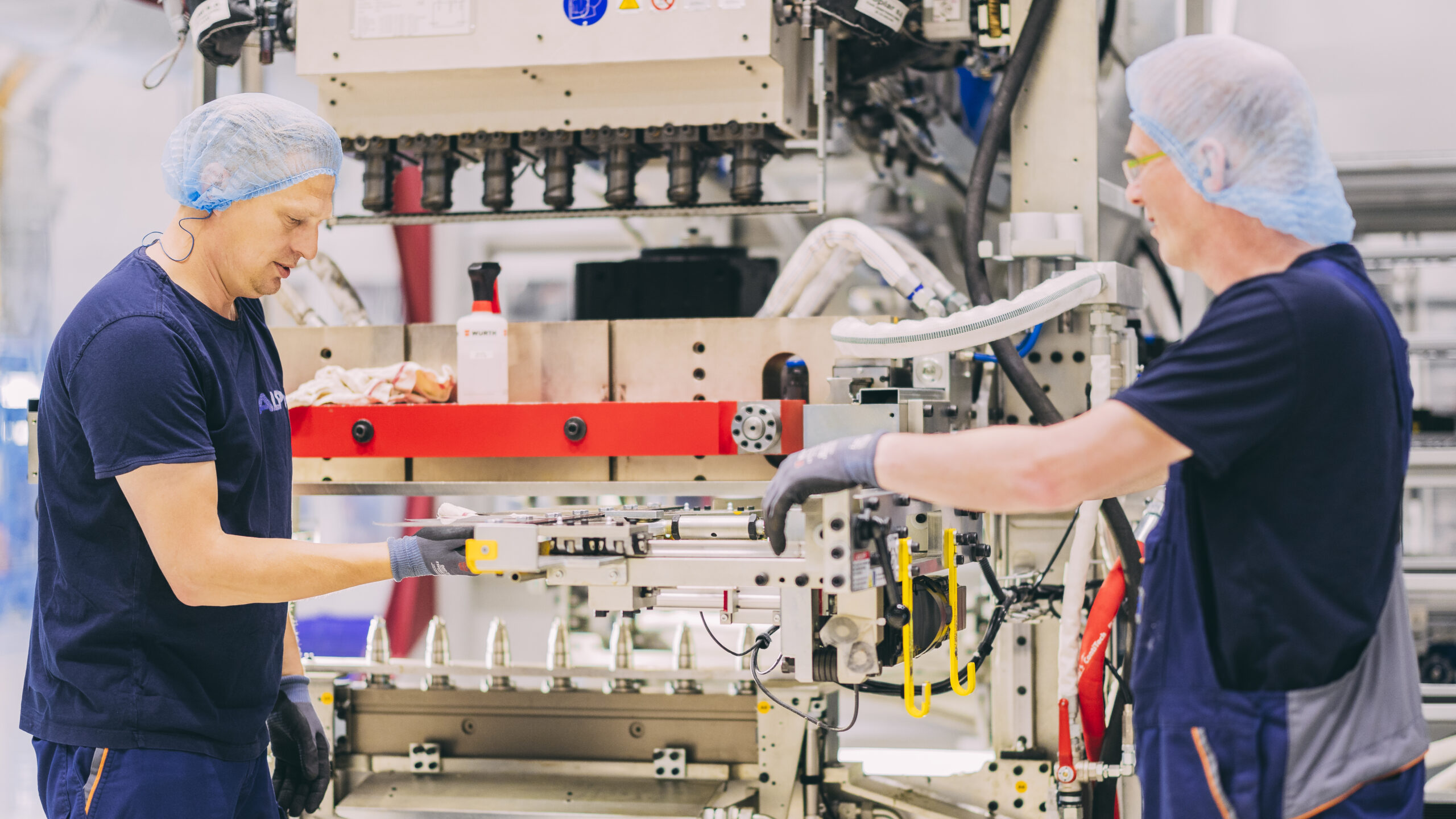

In opdracht van ALPLA Zwolle gaf Nils Schut, Process Engineer bij Polymer Science Park (PSP), een masterclass Extrusie Blaasvormen. Met Johan van Oosten, Machine Setter bij ALPLA Zwolle, ging ik in gesprek over deze training.

Over ALPLA Nederland

ALPLA Nederland ontwerpt, ontwikkelt en produceert plastic verpakkingsoplossingen. Onder meer door middel van strekblazen en extrusieblazen. In 2020 opende ALPLA haar meest geautomatiseerde fabriek in Zwolle, voorzien van ultramoderne productietechnologieën waarmee ze voornamelijk kunststofflessen produceren. In deze fabriek werkt Johan samen met zijn collega’s aan het waarborgen van het proces en de kwaliteit van het product. Dat doen ze door het proces goed te monitoren, ondersteunen van het productieteam samen met de kwaliteitscontroles en het ombouwen van de machines op de verschillende producten. Daarnaast verzorgt Johan een deel van de opleiding van het productieteam, door middel van onder andere het maken van werkinstructies.

Trainen van (nieuwe) medewerkers

Met de groei van de fabriek, neemt het aantal nieuwe medewerkers toe. ALPLA wil ervoor zorgen dat medewerkers voldoende basiskennis hebben en de mogelijkheid krijgen voor opleiding over het product en proces. Dit leidde tot de behoefte aan een extra basistraining over verschillende kunststoffen. Naast dat de ALPLA veel kennis in huis heeft met betrekking tot de machines en het proces, hecht ALPLA waarde aan een lokale samenwerking met kunststof specialisten bij PSP. PSP beschikt als innovatiecentrum over de benodigde kennis om het personeel van ALPLA te trainen, met een focus op:

- Wat zijn kunststoffen (eigenschappen)

- Hoe verwerk je kunststoffen

- Combinaties van kunststoffen

Om een goede basistraining te ontwikkelen dat aansluit bij de dagelijkse praktijk in de fabriek, ging Nils in gesprek met Johan en Bertus Bos, Operations Manager bij ALPLA. Deze samenwerking resulteerde in de Masterclass Extrusie Blaasvormen.

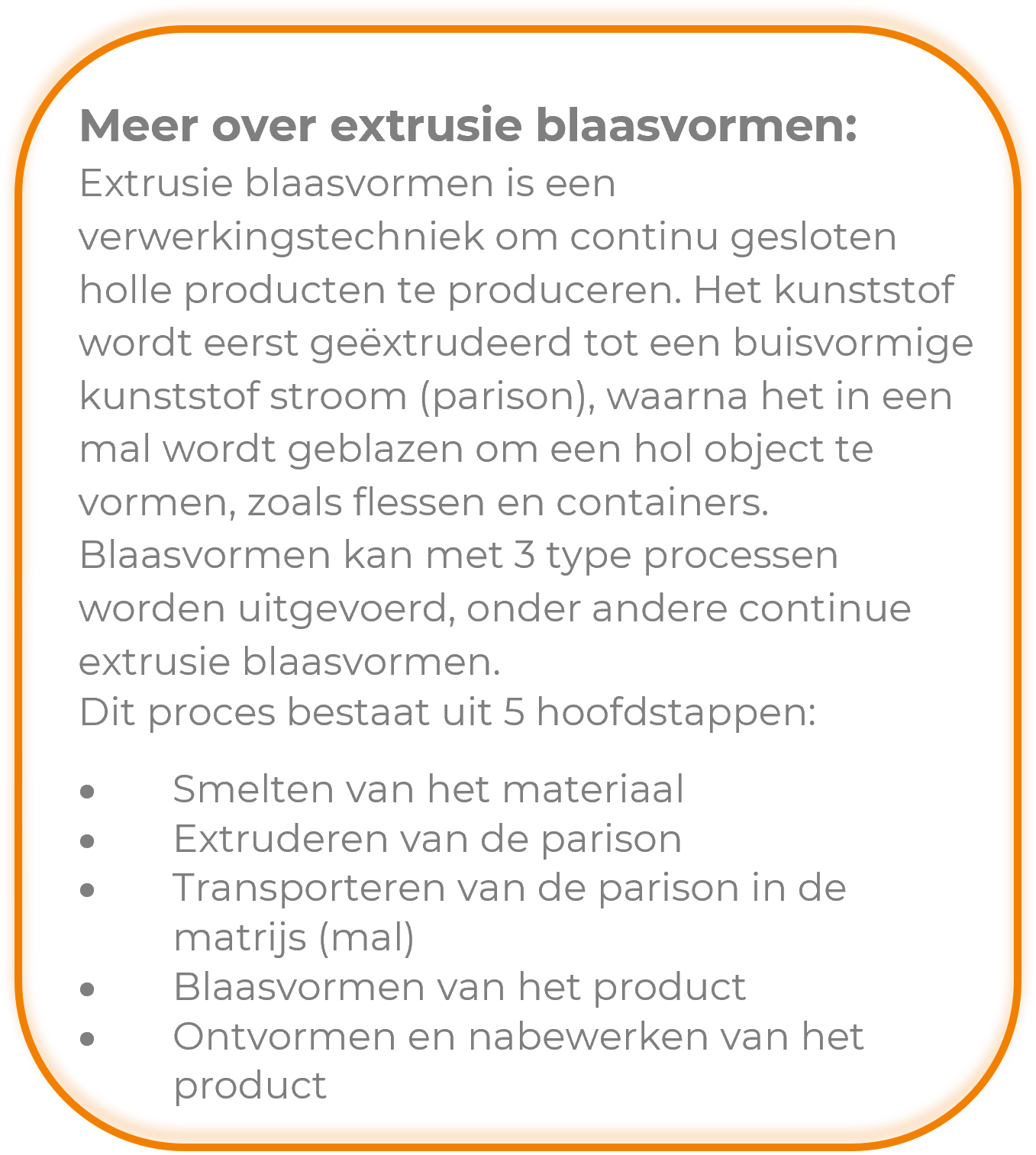

Masterclass Extrusie Blaasvormen

De masterclass Extrusie Blaasvormen is een training dat bestaat uit een halve dag theorie, een halve dag praktijk bij PSP en praktijktraining op de eigen machines van ALPLA. De theorie behandelt de basiskennis over kunststoffen en het proces: wat zijn de mechanische eigenschappen van kunststoffen, hoe verwerk je ze, en wat krijg je als je ze verwerkt in een eindproduct. Vervolgens gingen de medewerkers in de praktijk aan de slag bij PSP, werkend met het materiaal van ALPLA op de spuitgietmachine om het daarna te testen in het testlab. Uniek aan de masterclass is dat Nils ook praktijktraining heeft gegeven bij ALPLA op hun eigen machines. Daardoor konden de medewerkers alle opgedane kennis gelijk toepassen in de dagelijkse praktijk.

“Ik vond het een zeer interessante training om te doen. Voor de basis is het ideaal, zeker als je zelf niet uit de kunststofwereld komt zoals ik.”

Aldus Johan van Oosten, ALPLA Zwolle

Wat heeft de masterclass opgeleverd?

De training was erg waardevol voor alle medewerkers. Het biedt een solide basis voor starters om kunststoffen te leren kennen, en voor ervaren medewerkers een opfrissing van de kennis over kunststof.

Voor medewerkers die geen achtergrond hebben in de kunststofwereld, was de theorie wel intensief. Zodoende is er voor gekozen om de masterclass op te delen in een basis training en een verdiepende training. Op deze manier sluit het goed aan bij de diverse achtergronden van de medewerkers. Met de basistraining leren starters de kunststoffen kennen, en met de gevorderde training wordt het meer toepasbaar gemaakt in de praktijk op de eigen machines. Met daarbij een hele dag praktijk bij PSP, in plaats van een middag. In de ochtend kunnen ze dan werken met de spuitgietmachine in het verwerkingslab en in de middag die kunststoffen testen in het testlab, om te zien wat bepaalde verbindingen doen met het materiaal.

“Door de praktijk ook op kleine schaal bij PSP te doen, wordt het kunststofproces veel zichtbaarder.”

Aldus Johan van Oosten, Machine Setter bij ALPLA Zwolle.

De praktijkgerichte benadering en de volledige beleving van het proces werden als grote pluspunten ervaren tijdens de training. Ook het open karakter van de training met goede interactie en ruimte voor discussie werd gewaardeerd. Dit bood een balans voor zowel theoriegeoriënteerde als praktijkgerichte medewerkers.

Wat zijn de volgende stappen voor ALPLA?

Dat er een vervolg komt op deze training is duidelijk. Nils gaat de opzet aanscherpen naar aanleiding van de evaluatie en dan is het de bedoeling dat productie personeel bij ALPLA de training gaat volgen. Het biedt een vorm van zekerheid dat iedere medewerker een basiskennis heeft van het materiaal en het proces.

“ALPLA biedt volop ontwikkelmogelijkheden voor haar medewerkers. Gezien de goede samenwerking zullen we ons ook blijven focussen op ons opleidingsaanbod vanuit PSP. Wil jij zelf een Masterclass volgen via PSP en sta jij open voor een nieuwe baan, wie weet zien we jou dan wel verschijnen in de schoolbanken bij ALPLA.”

Aldus Renate Altena-Haandrikman, HR Manager bij ALPLA Nederland.

Meer informatie

Wil je jouw medewerkers ook een vliegende start bieden in de kunststof industrie en de eigen machines beter laten begrijpen? Meer informatie over onze trainingen vind je op deze pagina, of neem vrijblijvend contact met ons op.

Van bewering naar een aangetoond wetenschappelijk resultaat

”We roepen dat we een recyclebare backcoating voor de tapijtindustrie hebben, maar is dat ook echt zo?” Uitgebreid onderzoek door Polymer Science Park wijst uit dat de backcoating van Schmits Chemical Solutions geen problemen oplevert tijdens de recycling en het hergebruik van het materiaal. Een nieuwe stap in de richting van een circulaire economie.

In gesprek met Pim Wischhoff, accountmanager bij Schmits Chemical Solutions, blikken we terug op een mooie stap in de richting van een duurzame toekomst voor kunstgras. Als accountmanager is Pim de verbindende schakel tussen de Research & Development afdeling en hun klanten. Zo komt hij in contact met interessante partijen zoals Polymer Science Park (PSP). Samen met Nils Schut, process engineer bij PSP, keek hij naar de mogelijkheden voor een samenwerking, met als resultaat dit mooie eerste project.

Recyclebare Backcoating

Als chemieleverancier voor de textielproducenten biedt Schmits een (naar eigen zeggen) recyclebare backcoating voor tapijt en kunstgras. Maar is deze coating daadwerkelijk te recyclen? Dit wilden zij onderzoeken en daarbij wilden ze ook weten welke invloed de backcoating heeft op het recycleproces en het uiteindelijke recyclaat. In samenwerking met de producent van het kunstgras en PSP zijn er verschillende stappen ondernomen. Schmits leverde zowel gecoat als ongecoat kunstgras aan, waarna PSP het materiaal verwerkte door het te shredderen en compounderen om er uiteindelijk trekstaven van te spuitgieten. Deze trekstaven zijn getest om de mechanische eigenschappen van het materiaal te bepalen. Daarvoor is gebruik gemaakt van verschillende testmethoden zoals:

Met het recyclaat is ook een prototype (maatbeker) gemaakt om aan te tonen dat het materiaal goed te gebruiken is voor de productie van nieuwe producten. Aan de hand van deze testen is bepaald dat de aanwezigheid van de backcoating op het kunstgras geen negatieve invloed heeft op de recyclebaarheid van het kunstgras. De gemeten eigenschappen lijken potentie te hebben voor toepassing van het recyclaat in de vezelproductie. Dit opent nieuwe mogelijkheden voor het bedrijf en haar partners.

De samenwerking

De samenwerking tussen Schmits en PSP is uitstekend bevallen. De communicatie verliep vlot en het onderzoek werd snel naar tevredenheid uitgevoerd. Daarover zegt Pim Wischhoff het volgende: “PSP handelde proactief. Tijdens het project werden wij op de hoogte gehouden van de resultaten en na afloop van het project werden de resultaten gepresenteerd inclusief rondleiding door de labs.”

“Wanneer je specifieke vragen hebt of partners zoekt op het gebied van kunststof, recycling en dergelijke, dan kan PSP je daarbij helpen.”

Aldus Pim Wischhoff, Schmits Chemical Solutions

De samenwerking is zo goed bevallen, dat Schmits momenteel overweegt om een soortgelijk onderzoek uit te laten voeren voor backcoating van bijvoorbeeld polyester tapijten.

Van resultaat naar een circulaire toekomst

Met de resultaten van het project onderzoekt de producent van het kunstgras in hun eigen lab of ze het recyclaat ook kunnen toepassen in de productie van vezels voor nieuw kunstgras. Daarmee zetten ze een nieuwe stap richting een circulaire economie. Schmits kijkt ook verder. Ze zijn al aan het brainstormen over nieuwe innovatieprojecten in samenwerking met PSP.

Verder praten

Wil je meer weten over dit project en de voortgang, of heb je andere vragen? Neem dan contact op met Polymer Science Park.

Duurzame Innovatie bij Hemmink

Duurzaamheid is een groeiend thema in de kunststofindustrie met het zicht op de Circulaire Plastics Norm die naar verwachting in 2027 start. Bedrijven realiseren zich de noodzaak om verantwoord om te gaan met grondstoffen en te zoeken naar manieren om hun producten duurzamer te maken. We spraken met Ferry Overweg, product manager bij Hemmink in Zwolle. Voor Hemmink was de vraag naar verduurzaming en het tekort aan grondstoffen de aanleiding om retourstromen van kunststofproducten te willen hergebruiken. Hun ‘eigen’ spijkerclip was daarbij een logische eerste stap.

De Aanleiding

Hemmink is een leverancier van producten, oplossingen en concepten voor de (woning)bouw, utiliteit en industrie. Onderdeel van Hemmink is productiemaatschappij JMV (Janssen Metaalwerken Vorden) dat een bevestiging voor buizen en kabels vervaardigt uit kunststof, zogeheten spijkerclips. Ze zijn geen kunststofproducent, omdat het spuitgieten wordt uitbesteed, maar zien wel dat ze op weg moeten naar een duurzame toekomst. Natuurlijk onder druk van de aankomende wetgeving, maar ze willen ook graag voorloper zijn als het gaat om deze initiatieven en leveranciers en de markt inspireren. “Je wil niet dat iedereen zegt: we zijn voor zoveel % verduurzaamd en dat wij nog steeds met uitsluitend virgin producten werken.” aldus Ferry Overweg, product manager bij Hemmink.

Daarbij willen ze ook meer kennis opdoen over het toepassen van recyclaat in bestaande producten. De eigenaar van het spuitgietbedrijf dat Hemmink destijds leverde, toonde interesse in het gebruik van recyclaat, wat uiteindelijk heeft geleid tot het gezamenlijk initiëren van dit project. Voor het uitvoeren van het project zijn ze een samenwerking aangegaan met Polymer Science Park (PSP).

Het Project

Nadat duidelijk was welk materiaal en welke eigenschappen er nodig zijn voor de spijkerclips, is PSP gaan zoeken of er een recyclaat beschikbaar was om het virgin materiaal (deels) te vervangen. Toen bleek dat dit mogelijk was, is het testen van de verschillende materialen gestart. Het virgin materiaal is vergeleken met het best passende recyclaat ten opzichte van de kwaliteiten en eigenschappen van het virgin materiaal. Het was hierbij van cruciaal belang dat de kwaliteit en karakteristieke eigenschappen van het recyclaat zo dicht mogelijk bij de waarden van het virgin materiaal kwamen te liggen.

“Duurzaam is prima, graag zelfs. Maar wij willen niet dat het ten koste gaat van de productkwaliteit. Het is een compromis die wij niet willen sluiten, wetende dat een kortere levensduur van producten ook niet duurzaam is.“

Het volledig vervangen voor recyclaat is getest met behulp van de volgende test-mogelijkheden:

- Trekproef (Tensile test)

- Melt Flow Index (MFI)

- Impactsterkte

- UV verouderingstest

Daaruit bleek volledige vervanging (nog) niet mogelijk. Er is toen gekozen om een deel van het virgin materiaal te vervangen door recyclaat. Er zijn meerdere verhoudingen om tot de uiteindelijke succesvolle samenstelling te komen dat positief uit alle tests is gekomen. Met die specifieke samenstelling zijn proefspuitingen gedaan in het verwerkingslaboratorium van PSP. De proefspuitingen onder leiding van Nils en de aanvullende tests verliepen gestroomlijnd zonder verstoppingen en aanzienlijke afwijkingen (variabelen). Dit is uiteindelijk overgedragen aan de spuitgieter waar Hemmink mee samenwerkt, om de samenstelling toe te passen in de productie van het daadwerkelijke product.

“Het was fijn om PSP erbij te hebben als kennispartner”

Er zijn geen concessies gedaan en Hemmink staat dan ook 100% achter het uiteindelijke product. Wat er wel verandert bij het toepassen van recyclaat is dat je niet altijd controle hebt over het aanbod van recyclaat. Tijdens het testen bleek een zwarte korrel het beste te passen bij de spijkerclip dat vermengd werd met heldere virgin korrels. Het voordeel daarbij is dat zwart toevallig ook nog een trendkleur is. Er kan ook gekozen worden voor meerdere kleuren, maar dan krijg je wel een heel bont palet aan kleuren in het eindproduct.

Van Succes naar Toepassing

Het project is succesvol afgerond, wat de weg vrij maakt om het ook toe te gaan passen. Door een aantal praktische zaken in de operationele sfeer, is het er in 2023 niet van gekomen. Het voornemen is echter om dit in 2024 verder op te pakken. De eerste waarschijnlijke stap daarbij zal dan zijn dat er een recyclaat variant van de spijkerclip komt met de samenstelling uit het project, naast de bestaande variant gemaakt van virgin kunststof. Daarbij verwacht Hemmink geen aanzienlijk prijsverschil tussen de varianten, wat wel afhankelijk is van de recyclaatprijzen.

Zijn jouw kunststoffen al toekomstbestendig? PSP kijkt graag mee hoe de kunststofproducten en processen verduurzaamd kunnen worden. Neem daarvoor vrijblijvend contact met ons op.

In een tijd waarin het dragen van helmen steeds gebruikelijker wordt, met name door de invoering van helmplichten voor voertuigen zoals fatbikes en snorscooters, kwam Paul Wassenaar (GO-OFF helmen) tot een cruciale realisatie. Hij constateerde dat de meeste helmen geen duurzame oplossingen boden voor een circulaire toekomst. GO-OFF heeft de missie om de grote stroom aan helmen, die normaal na gebruik in de prullenbak belanden, om te zetten in bruikbare grondstoffen.

Op zoek naar de circulaire helm

Paul Wassenaar, oprichter van GO-OFF, heeft een achtergrond in de leasebranche, waardoor hij al bewust was van het belang van recyclebaarheid en duurzaamheid. Hij begrijpt dat producten niet slechts eenmalig moeten worden gebruikt, maar dat ze meerdere levenscycli kunnen hebben. Met die ervaring kwam hij op de vraag “Hoe kunnen we onze helmen circulair maken?”

duurzaamheid. Hij begrijpt dat producten niet slechts eenmalig moeten worden gebruikt, maar dat ze meerdere levenscycli kunnen hebben. Met die ervaring kwam hij op de vraag “Hoe kunnen we onze helmen circulair maken?”

Het project bestaat uit een grondige evaluatie van bestaande helmen om te bepalen in hoeverre ze circulair zijn. Twee helmmodellen werden geselecteerd voor verdere ontwikkeling. Het eerste model, het skatemodel, bleek van nature al makkelijker circulair te maken, omdat de binnen- en buitenschaal eenvoudig van elkaar te scheiden zijn. Daardoor krijg je een schone goederenstroom van het ABS en de piepschuim. Alleen de lijm zorgt nog voor vervuiling.

Het tweede model vereist nog enkele aanpassingen om het recyclingproces te vereenvoudigen door onder andere de magneetjes die nu nog in de helm zitten. Beide modellen werden onderzocht op haalbare recyclingmogelijkheden.

Bij PSP is er gekeken naar het proces van ontmantelen, waar loop je tegenaan. Daarna is het in de schredder gegaan om te kijken of de pure grondstofstromen weer terug te krijgen zijn. Dat is onder meer gedaan met de drijf zink methode, waarbij bleek dat het onnodig was voor de ene helm omdat de binnen- en buitenschaal al eenvoudig van elkaar te scheiden was. De andere helm heeft nog wat redesign nodig, omdat de binnenlaag (piepschuim) en buitenlaag (polycarbonaat) met elkaar zijn verbonden. Daarvoor is een keten uitgedacht en getest waaruit aanbevelingen zijn gedaan over hoe het nog kostenefficiënter kan door het design aan te passen.

Toekomstperspectief

De droom, of de illusie, dat de klant een circulair product vereist gaat het komende decennium nog niet gebeuren geloofd Paul. Maar dan nog heb je als bedrijf een keuze om het wél te doen. Meerdere ondernemers gingen je al voor. En het is niet altijd zo dat van 100% product weer hetzelfde product gemaakt kan worden, maar dat is ook niet de bedoeling van circulariteit.

”Circulariteit is de basis, niet een verplichting.”

Prioriteit één is dat het niet naar de verbrandingsoven gaat en daarom heeft GO-OFF inzamelbakken voor helmen, vergelijkbaar aan de batterij-inzamelbakken. Niet alleen voor eigen helmen, alle merken mogen daarin gedoneerd worden, de aankoop van een GO-OFF helm steunt de circulaire route.

Samenwerking

Onverwachte uitdagingen praktijkgericht aanpakken met de nadruk op het bereiken van duurzame resultaten op de lange termijn, dat is wat Paul opviel aan de samenwerking met PSP. De mouwen opstropen en doen, maar ook verder kijken dan alleen de opdracht zelf. Dat is heel goed. Er wordt extra energie in een project gestoken waar nodig vanuit het principe om met de opdrachtgever een goed resultaat te behalen. Met zoveel intrinsieke motivatie versterk je elkaar op de lange termijn altijd.

Dankzij het onderzoek en de resultaten kan GO-OFF letterlijk zeggen dat de helmen circulair zijn ontworpen. De klant vraagt er nog niet naar, maar straks met de inzamelbakken moeten ze de keten zeker een keer uitleggen. Bezoek de website van GO-OFF om meer te weten te komen over hun circulaire product.

Meer weten?

Ga ook aan de slag met een circulair ontwerp om een positieve impact te maken op de toekomst. Wij helpen je graag op weg. Neem daarvoor vrijblijvend contact met ons op of vraag een offerte aan op onze website.

Papier apart inzamelen wordt al op grote schaal toegepast met als doel hergebruiken voor bijvoorbeeld uw nieuwe notitieblokken of koffiebekers. Helaas kan niet al het ingezamelde papier weer opnieuw verwerkt worden tot papier. De reststroom die hieruit ontstaat heeft Alucha geïnspireerd om een proces te ontwikkelen waarbij er calcium carbonaat gewonnen kan worden uit papierafval. Calcium carbonaat is een veel gebruikte en noodzakelijke vulstof in de PVC industrie. Een gesteente dat momenteel door middel van mijnbouw wordt gewonnen. Een meer duurzame oplossing is daarom wenselijk.

Het project

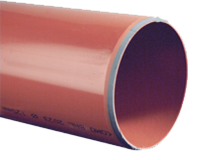

Het proces van Alucha heeft geleid tot een ketensamenwerking met PVC verwerker DYKA, compoundeur PlastChem en Polymer Science Park. Dankzij een bijdrage van de Provincie Overijssel is het project CCC4PVC: “ Circulaire Calcium Carbonaat voor PVC buizen” mogelijk gemaakt. Binnen dit project kijken wij of het haalbaar is om grounded calcium carbonaat (GCC) uit de mijnen te vervangen door circulair calcium carbonaat (CCC) in drielaagse PVC rioleringsbuizen. De kern van deze buizen bestaat op dit moment uit 80% gerecycled PVC (rPVC) en 20% GCC. Deze kern is goed voor 50% van de totale massa van de buis. De binnen- en buitenlaag bevatten ongebruikt oftewel virgin PVC en GCC.

Als het haalbaar blijkt, dan kan de kern van de buis uit 100% circulair materiaal bestaan. Zo wordt de circulaire content van de gehele buis verhoogt van 40% naar 50% en wellicht later tot 60%. Hiermee wordt er voldaan aan de doelstelling van 2030: 50% circulair.

Resultaten tot nu toe

De eerste lab resultaten van dit project zijn positief. Het CCC uit het proces van Alucha bevat hele fijne deeltjes uit de papierindustrie. Alucha heeft de CCC op de gewenste specificaties weten te brengen voor toepassing in PVC buizen. In het ketenproject zijn verschillend vervang ingsratio’s getest en vergeleken met referentie commerciële GCC. PlastChem heeft CCC houdende compounds kunnen ontwikkelen en referentie testmateriaal met typische GCC gemaakt. DYKA heeft vervolgens het materiaal verwerkt tot buizen en de verwerkingseigenschappen geëvalueerd. Tot nu toe is gebleken dat 100% vervanging van GCC mogelijk is. Het project gaat een laatste fase in. Als laatste onderdeel van dit project zal op een commerciële productielijn van DYKA buizen worden geproduceerd.

Als PSP zijn wij trots op deze mooie samenwerking die is ontstaan vanuit partnermatching. Wij hebben ook kunnen bijdragen met projectmanagement, onderzoek en het uitvoeren van testen.

Een volgend project zal zijn: CCC4PVC-profielen. Mocht u geïnteresseerd zijn in deelname aan dit nieuwe project? Neem dan contact op met PSP. Meer informatie over onze andere deelnemers vindt u hier.

ORA Machines is een totaalleverancier van machines aan de plastic verwerkende industrie. Ze leveren en installeren bijvoorbeeld opslag, droog/kristalliseer, transport, spuitgiet en robot apparatuur. Voor het commerciële team van ORA, is een tweedaagse Masterclass Spuitgieten bij Polymer Science Park in Zwolle georganiseerd.

In deze maatwerk training is uitvoerig kennis opgedaan over de opbouw en werking van spuitgietmachines. Daarnaast werden ook de verschillende cyclus stappen in theorie en praktijk behandeld. De training werd afgesloten met het oefenen van het inrichten en bijstellen van het spuitgietproces.

In deze maatwerk training is uitvoerig kennis opgedaan over de opbouw en werking van spuitgietmachines. Daarnaast werden ook de verschillende cyclus stappen in theorie en praktijk behandeld. De training werd afgesloten met het oefenen van het inrichten en bijstellen van het spuitgietproces.

“PSP heeft voor ORA een uitstekende en heldere op maat gemaakte cursus gegeven. Het fijne is dat de cursus precies toegespitst was op wat wij als bedrijf nodig hadden. Hierdoor hebben we in twee dagen een grote kennissprong kunnen maken met ons salesteam”

Aldus Wouterus Huijgen – Director Sales NL bij ORA Machines

Meer informatie

Wil je ook de kennis van jouw medewerkers verhogen, en ze de eigen machines beter laten begrijpen? Meer informatie over onze trainingen vind je op deze pagina, of neem vrijblijvend contact met ons op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen