Zo professionaliseer je je kunststof-kwaliteitssysteem

5 vragen over het testen van kunststof

Je wil een product van de beste kwaliteit kunststof. Logisch! Maar ís die kwaliteit ook goed? En hoe weet je dat zo zeker? Het antwoord is simpel: door regelmatig je ‘ingaande’ kunststofstromen te testen! Met de toevoeging van een aantal eenvoudige tests in je productieproces, zet je mooie stappen in het professionaliseren van je kwaliteitssysteem. Hoe, wat en waarom? Dat lees je aan de hand van de volgende vijf vragen.

Allereerst: waarom testen?

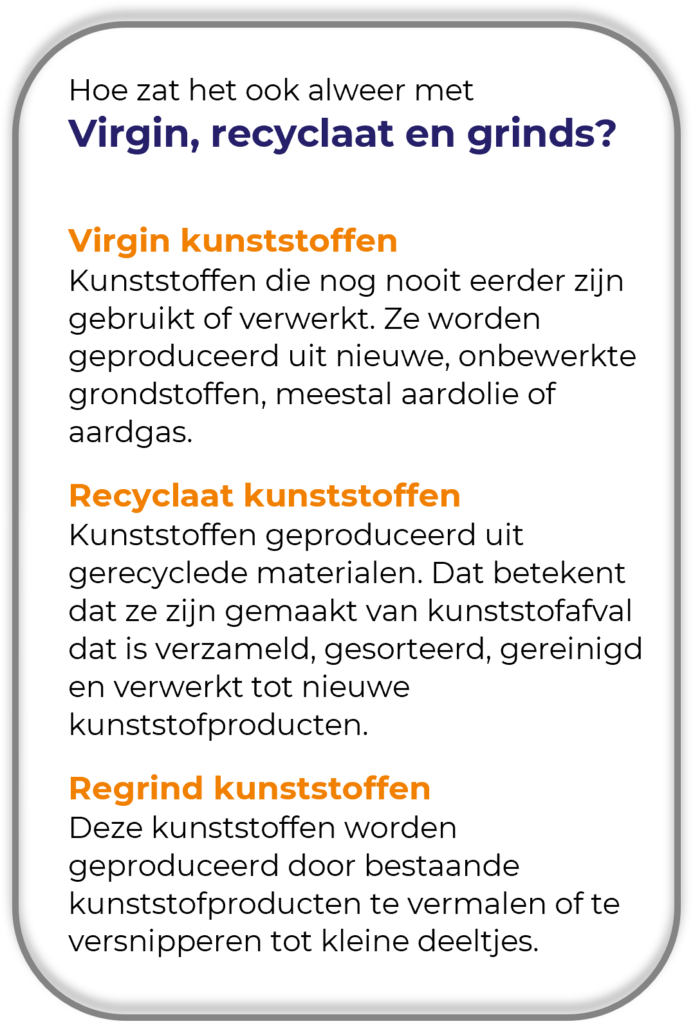

Virgin, recyclaat, regrinds of een combinatie ervan: je kunt je product uit allerlei stromen kunststof produceren. En ja, lang was virgin de standaard. Het voordeel van virgin is namelijk dat het ontzettend voorspelbaar is. Je weet wat de kwaliteit van de output is, net als hoe je (spuitgiet- of extrusie-) machines op het materiaal moet instellen. Natuurlijk is die voorspelbaarheid comfortabel, maar met de druk op onze grondstoffen en opkomende wetgeving (Nationale Circulaire Plastic Norm), groeit de behoefte naar duurzamere alternatieven.

Gelukkig zien we dat steeds meer bedrijven de switch maken naar recyclaat en regrinds. Goed nieuws natuurlijk, maar dat vraagt om een scherpere blik aan de voorkant. Recyclaat kan vervuild zijn of is een samenstelling van meerdere stromen, die in elke batch kan verschillen. Dat is geen ramp, maar je wil wél weten of deze batch aan de achterkant aan de producteisen voldoet. En of je je machinepark op deze variatie moet instellen. Dat zie je niet met het blote oog, maar ontdek je alleen door de ingaande kunststofstromen te testen. Zo zorg je ervoor dat:

-

Jouw product met de juiste kwaliteit van de band rolt.

Als je weet wat erin gaat, weet je ook beter welke kwaliteit eruit komt. Prima als het materiaal een beetje variatie toont, maar door te testen weet je of je product aan de achterkant voldoet.

-

Je productieproces betrouwbaar blijft.

Als je weet wat je proces ingaat, voorkom je eerder fouten. Zo beperk je de scrap-rate. Met (meestal kleine) aanpassingen aan je machines (of aan de batches zelf), blijft je productie optimaal.

Testen is dus een mooie stap om je processen te professionaliseren. Ook als je nog twijfelt over het overstappen naar (deels) recyclaat: testen geeft zekerheid.

“Zorg dat je weet wat je in handen hebt, voordat het je machines raakt.”

aldus Peter van Barneveld, Business Developer

Wat wil je testen?

Dan wil je weten waar je op gaat testen. En wat moet je in ieder geval testen om zeker te zijn dat de ingaande kunststofstroom van de juiste kwaliteit is? Bij Polymer Science Park kennen we meer dan 20 verschillende testen. Maar volgens ons zijn dit de vier die je sowieso wil doen om een robuust kwaliteitssysteem op te zetten:

- FTIR en DSC

Met FTIR spoor je verschillende polymeren en onzuiverheden in het recyclaat op, op basis van hun unieke infraroodspectra. Met DSC kun je verschillende polymeren in het recyclaat identificeren, door naar het specifieke smeltgedrag te kijken. Met een of beide testen, weet je zeker of en in welke mate je recyclaat zuiver is. - Ver-assing

Hiermee bepaal je de hoeveelheid anorganische vervuiling zoals glas, metaal en zand. Zo kan door de aanwezigheid van zand je product sneller breken of de verwerkingsmachine slijten. - Melt Flow Index (MFI)

MFI meet de vloeibaarheid van je materiaal. Soms is het nodig om de machines net even anders in te stellen voor een goedgevuld product. - Treksterkte en impact test

Hiermee test je mechanische eigenschappen zoals de treksterkte, stijfheid, rekbaarheid, slagvastheid en taaiheid. Als je de eigenschappen van de batch weet, weet je beter of je product voldoet aan de eisen. Is het sterk, stijf of flexibel genoeg?

Wanneer testen?

Dat bepaal je zelf, afhankelijk van je type product en hoeveel je produceert. Vaak zien we dat bedrijven alleen de allereerste batch laten testen, om vervolgens jarenlang op volle toeren te produceren. Terwijl de batches variatie kunnen vertonen en dus ook de samenstelling ervan. Door een aantal tests in te bedden in je productieproces, voorkom je verrassingen. Je kunt bijvoorbeeld standaard tests doen:

- bij elke batch (of meerdere tegelijk). Bijvoorbeeld MFI;

- als je wisselt van leverancier;

- op aantal: steekproefsgewijs bij bijvoorbeeld elke 5e of 10e batch;

- op tijd: steekproefsgewijs elke 3e week van de maand of bij de start van de week.

Natuurlijk hangt dat ook af van hóe je je kwaliteitssysteem inregelt. Daarmee komen we op het volgende punt.

Hoe borg je dat in je kwaliteitssysteem?

Er zijn in de basis twee manieren om je eigen systeem op te zetten:

- Door zelf machines aan te schaffen.

Eerlijk is eerlijk: dat is vooral voor grote bedrijven haalbaar. Zij schaffen de machines aan en leiden de mensen op. Daarvoor zijn middelen én de kennis nodig. Daarom ‘lenen’ we onze specialisten regelmatig uit om mee te denken over de opzet en het trainen van de collega’s. Zo kan het bedrijf daarna zelf de batches testen, de effecten op het product meten en de machines afstellen waar nodig. - Door het testen uit te besteden.

Dat hoeft niet ingewikkeld te zijn. Je stuurt een (of een aantal) batches op en binnen korte tijd is duidelijk of deze voldoen aan jouw kwaliteitseisen. Zo zijn wij al onderdeel van de vaste workflow van een groot aantal bedrijven. Het voordeel is dat we, omdat we veel materiaalstromen kennen, de data breder kunnen interpreteren. Zo kunnen we een bredere analyse doen. Blijkt bijvoorbeeld de treksterkte te laag? Dan kunnen we ook helpen een antwoord te vinden.

Daarnaast is het van cruciaal belang dat de data wordt verzameld en geanalyseerd, zodat je een trendanalyse kan maken. Zo kun je terugkijken in de tijd in het geval van een kwaliteitsissue en kan je verbanden proberen te leggen.

Je eigen kwaliteitssysteem. Wat zijn de voordelen?

Door te testen (of te láten testen) heb je een groot voordeel. Namelijk: dat je je eigen database en trendanalyse opzet Dat is handig omdat:

- … het je meer keuzemogelijkheden geeft.

Je weet precies wat jouw product en proces nodig heeft en welke samenstelling een recyclaat mag hebben. Zo kun je breder kijken dan 1 leverancier. - … het voor zekerheid zorgt.

Natuurlijk, je kunt afgaan op de technische specs van de leverancier van het recyclaat. Maar niet elke leverancier meet hetzelfde of werkt met dezelfde toleranties van vervuiling. - …het je onafhankelijk maakt.

Met name als je het uitbesteedt. Jouw testresultaten zijn onafhankelijk ingewonnen. Mocht een klant of leverancier een kwaliteit-gerelateerde vraag hebben, dan is daar geen twijfel over mogelijk. - … het je zekerheid geeft, mocht je nog twijfelen over recyclaat.

Als je overweegt om te schakelen naar duurzamer kunststof, maar je twijfelt over de kwaliteit. Meten is weten, en zo borg je de kwaliteit aan de voorkant.

Gedreven testexperts

Het mag duidelijk zijn dat we enthousiast zijn over testen! Want door een eenvoudige toevoeging van tests, kun je een grote slag slaan in de kwaliteit van je producten én processen. Ook – of misschien wel júist – als je werkt met recyclaat!

Ook je kwaliteitscontrole (verder) professionaliseren?

We denken graag mee, neem daarvoor vrijblijvend contact op.

Duurzame Innovatie bij Hemmink

Duurzaamheid is een groeiend thema in de kunststofindustrie met het zicht op de Circulaire Plastics Norm die naar verwachting in 2027 start. Bedrijven realiseren zich de noodzaak om verantwoord om te gaan met grondstoffen en te zoeken naar manieren om hun producten duurzamer te maken. We spraken met Ferry Overweg, product manager bij Hemmink in Zwolle. Voor Hemmink was de vraag naar verduurzaming en het tekort aan grondstoffen de aanleiding om retourstromen van kunststofproducten te willen hergebruiken. Hun ‘eigen’ spijkerclip was daarbij een logische eerste stap.

De Aanleiding

Hemmink is een leverancier van producten, oplossingen en concepten voor de (woning)bouw, utiliteit en industrie. Onderdeel van Hemmink is productiemaatschappij JMV (Janssen Metaalwerken Vorden) dat een bevestiging voor buizen en kabels vervaardigt uit kunststof, zogeheten spijkerclips. Ze zijn geen kunststofproducent, omdat het spuitgieten wordt uitbesteed, maar zien wel dat ze op weg moeten naar een duurzame toekomst. Natuurlijk onder druk van de aankomende wetgeving, maar ze willen ook graag voorloper zijn als het gaat om deze initiatieven en leveranciers en de markt inspireren. “Je wil niet dat iedereen zegt: we zijn voor zoveel % verduurzaamd en dat wij nog steeds met uitsluitend virgin producten werken.” aldus Ferry Overweg, product manager bij Hemmink.

Daarbij willen ze ook meer kennis opdoen over het toepassen van recyclaat in bestaande producten. De eigenaar van het spuitgietbedrijf dat Hemmink destijds leverde, toonde interesse in het gebruik van recyclaat, wat uiteindelijk heeft geleid tot het gezamenlijk initiëren van dit project. Voor het uitvoeren van het project zijn ze een samenwerking aangegaan met Polymer Science Park (PSP).

Het Project

Nadat duidelijk was welk materiaal en welke eigenschappen er nodig zijn voor de spijkerclips, is PSP gaan zoeken of er een recyclaat beschikbaar was om het virgin materiaal (deels) te vervangen. Toen bleek dat dit mogelijk was, is het testen van de verschillende materialen gestart. Het virgin materiaal is vergeleken met het best passende recyclaat ten opzichte van de kwaliteiten en eigenschappen van het virgin materiaal. Het was hierbij van cruciaal belang dat de kwaliteit en karakteristieke eigenschappen van het recyclaat zo dicht mogelijk bij de waarden van het virgin materiaal kwamen te liggen.

“Duurzaam is prima, graag zelfs. Maar wij willen niet dat het ten koste gaat van de productkwaliteit. Het is een compromis die wij niet willen sluiten, wetende dat een kortere levensduur van producten ook niet duurzaam is.“

Het volledig vervangen voor recyclaat is getest met behulp van de volgende test-mogelijkheden:

- Trekproef (Tensile test)

- Melt Flow Index (MFI)

- Impactsterkte

- UV verouderingstest

Daaruit bleek volledige vervanging (nog) niet mogelijk. Er is toen gekozen om een deel van het virgin materiaal te vervangen door recyclaat. Er zijn meerdere verhoudingen om tot de uiteindelijke succesvolle samenstelling te komen dat positief uit alle tests is gekomen. Met die specifieke samenstelling zijn proefspuitingen gedaan in het verwerkingslaboratorium van PSP. De proefspuitingen onder leiding van Nils en de aanvullende tests verliepen gestroomlijnd zonder verstoppingen en aanzienlijke afwijkingen (variabelen). Dit is uiteindelijk overgedragen aan de spuitgieter waar Hemmink mee samenwerkt, om de samenstelling toe te passen in de productie van het daadwerkelijke product.

“Het was fijn om PSP erbij te hebben als kennispartner”

Er zijn geen concessies gedaan en Hemmink staat dan ook 100% achter het uiteindelijke product. Wat er wel verandert bij het toepassen van recyclaat is dat je niet altijd controle hebt over het aanbod van recyclaat. Tijdens het testen bleek een zwarte korrel het beste te passen bij de spijkerclip dat vermengd werd met heldere virgin korrels. Het voordeel daarbij is dat zwart toevallig ook nog een trendkleur is. Er kan ook gekozen worden voor meerdere kleuren, maar dan krijg je wel een heel bont palet aan kleuren in het eindproduct.

Van Succes naar Toepassing

Het project is succesvol afgerond, wat de weg vrij maakt om het ook toe te gaan passen. Door een aantal praktische zaken in de operationele sfeer, is het er in 2023 niet van gekomen. Het voornemen is echter om dit in 2024 verder op te pakken. De eerste waarschijnlijke stap daarbij zal dan zijn dat er een recyclaat variant van de spijkerclip komt met de samenstelling uit het project, naast de bestaande variant gemaakt van virgin kunststof. Daarbij verwacht Hemmink geen aanzienlijk prijsverschil tussen de varianten, wat wel afhankelijk is van de recyclaatprijzen.

Zijn jouw kunststoffen al toekomstbestendig? PSP kijkt graag mee hoe de kunststofproducten en processen verduurzaamd kunnen worden. Neem daarvoor vrijblijvend contact met ons op.

Op donderdag 14 november 2024 organiseert Polymer Science Park weer een Kunststof Seminar. Dit keer is het thema: van Recyclaat naar Product. We gaan een hele middag in op relevante onderwerpen voor de kunststofindustrie en de natuurlijk ook interactie. Dat wil je niet missen. Schrijf je in voor onze nieuwsbrief om op de hoogte te blijven van alle evenementen en het programma voor 14 november 2024.

Programma Kunststof Seminar

Het programma voor deze editie is nog niet bekend. Zodra er meer bekend is delen we dat hier en in onze nieuwsbrief.

Voor vragen kun je contact opnemen met onze communicatie manager via het mailadres j.nijhof@polymersciencepark.nl

Tickets

Bestel jouw tickets voor het Kunststof Seminar via het onderstaande systeem. Neem voor vragen over de ticketverkoop contact met ons op.

Een dag boordevol inspiratie en waardevolle contacten, dat was het Nationaal Kunststof Congres 2023. Wij kijken terug op een succesvolle editie waarmee wij bedrijven, producenten, onderwijsinstellingen, academici en verenigingen samen hebben gebracht. Op weg naar een circulaire kunststofketen, want dat is de weg die wij hebben bewandeld op 9 en 10 november in de Regio Zwolle. Van mooie nieuwe paden tot een deel dat nog vol hobbels zit.

© Joris Visser Films

Inspirerende sessies op 9 november

De toon van de dag werd gezet met een aftrap van het programma door auteur, ondernemer en Young Global Leader Lucas Simons. Door de zaal tijdelijk op te schudden, benadrukte hij dat de overgang naar een circulaire kunststofketen een fundamentele systeemverandering vereist. Zoals hij zelf zegt: “Als je een andere uitkomst wilt, moet je de spelregels veranderen.” Hoe zou het klinken als we alle stakeholders in de transitie naar een circulaire kunststofketen een instrument zouden geven en we ze samen laten spelen? “Als atonale bagger”, riep Ulphard Thoden van Velzen, onderzoeker aan de universiteit van Wageningen vanuit het publiek. Als een keten aan het begin staat van een transitie, heerst er vaak chaos. De kunst is om van atonale bagger naar samen muziek maken te komen. De eerste stappen daar naartoe hebben we tijdens dit congres gezet.

In de transitie lopen ketens in de basis eigenlijk allemaal tegen dezelfde zaken aan. Ze gaan door vijf fases heen. In de zaal heerste er verdeeldheid over in welke fase de kunststofketen zich nu precies bevindt. Maar dat de transitie in een versnelling moet komen, was iedereen het echter over eens. Een mooie start om tijdens de deelsessies te gaan kijken hoe we die versnelling kunnen gaan inzetten.

- Wat speelt er in de markt?

Wat speelt er in de verschillende markten. Tijdens deze eerste deelsessieronde werden circulaire vraagstukken en Best Practices behandeld in de markten. Van bouw en infra tot post-consumer recyclaat in voedselverpakkingen, onder leiding van onder andere DCPV-partners Oost NL, Partners for Innovation en Hogeschool Windesheim. Tijdens de deelsessie PCR in Foodgrade Verpakkingen ging de WUR in op de vraag waarom het plastic systeem voor verpakkingen nog niet circulair is. Daarbij werden een aantal duidelijke redenen zoals gebrek aan design for recycling, effectieve technologieën en een te strenge interpretatie van de wetgeving gegeven. Er zijn dus nog veel grote stappen die genomen moeten worden. - Hoe wordt deze circulair?

Na de eerste ronde met deelsessies zijn we op de hoogte van wat er speelt in de verschillende markten. De vraag die daarop volgt, is; hoe worden de verschillende markten circulair. Een nieuwe deelsessie ronde waarbij andere onderwerpen werden uitgelicht, namelijk biopolymeren, design for recycling, circulaire businessmodellen en recycling en recyclaat in de toepassing. Met name tijdens die laatste deelsessie werd de discussie goed op gang gebracht. Gezien de aankomende Nationale Circulaire Plastics Norm, zijn bedrijven op zoek naar hoe je recyclaat kunt gaan toepassen in bestaande producten. Panelleden, Remy Notten (Dijkstra Plastics), Gerrit Klein-Nagelvoort (Veolia Polymers), Tiina Luttikhedde (Qolortech), Jannes Nelissen (Partners for Innovation) en Hans Luinge (Spiral Recycled Thermoplastic Composites) gingen, onder leiding van Martine Bonnema (Polymer Science Park) in discussie over onderwerpen als de kwaliteit en kleur van recyclaat. Op de stelling ‘Ik kan geen recyclaat toepassen vanwege de kwaliteit’ zei Gerrit Klein-Nagelvoort heel stellig; “Het is een excuus om niet met recyclaat te hoeven werken als je zegt dat de eigenschappen niet goed zijn.” gevolgd door luid geklap vanuit het publiek. - Wat hebben we nog nodig?

We zijn op weg naar een circulaire kunststofketen, maar zijn er zeker nog niet. Wat hebben we nog nodig om verder te komen? Tijdens deze deelsessie is er gekeken naar een aantal belangrijke middelen die nog nodig zijn om de kunststofketen circulair te maken zoals opleiden, wet- en regelgeving en nieuwe technologieën. Ook presenteerde Plastics Europe een routekaart voor versnelling van de systeemverandering. Tijdens de deelsessie Leren & Werken werd duidelijk dat er een snelle toename is in de behoefte aan professionals om de transitie mogelijk te maken. Daarom is er gekeken naar het doorontwikkelen van bestaand personeel, maar ook hoe je jong professionals klaarstoomt voor de ‘nieuwe’ kunststofindustrie. Panelleden en bezoekers zijn met elkaar in gesprek gegaan.

Future Proof Plastics

Als afsluiter van een inspirerende dag tijdens het Nationaal Kunststof Congres, konden bezoekers aansluiten bij het jaarlijkse NRK-evenement ‘Future Proof Plastics’ met als thema ‘van Woorden naar Daden’. Want er is veel besproken en er zijn intenties uitgesproken over het circulair maken van de keten, maar hoe zet je die om in concrete stappen. Ondernemers Emmelien Regeling (RPP Kunststofoplossingen), Ramon Bongers (Coolrec), Marcel van de Poel (LyondellBasell & Plastics Europe), Erwin van Limpt (HAVAL) en Arjen Wittekoek (Umincorp Polymers) presenteerden hoe zij van woorden zijn overgegaan naar daden en gingen de discussie aan met het publiek.

We sloten deze congres dag met netwerken onder het genot van een hapje en drankje. Want de transitie versnellen doen we samen.

Kunststoffen in de Regio Zwolle

Op 10 november kregen bezoekers de gelegenheid om een exclusief kijkje te nemen bij toonaangevende kunststofbedrijven in de Regio Zwolle. De dag begon bij Koninklijke Auping in Deventer, dat koploper is op het gebied van design for recycling met hun circulaire matras. Zij openden hun deuren en presenteerde het proces dat ze hebben doorlopen om het circulaire matras te kunnen realiseren. Vervolgens vertrokken de bezoekers naar Maan Biobased Products in Raalte. Daar werden ze ontvangen in ‘The Green East’, de testfaciliteit van Maan voor de agrarische sector. Zij deelden de lessen die ze hebben geleerd over de productie en het gebruik van biopolymeren. Als laatste werden de bezoekers ontvangen in de ‘Circulaire Kunststoffabriek’ van RPP Kunststofoplossingen, een volledig circulair gebouwd en energie neutraal bedrijfspand. RPP inspireerde de bezoekers met hun ervaringen op het gebied van recyclaat gebruik, retourstromen en efficiënt produceren. Brandowner OEM heeft dit bezoek versterkt met hoe zij de switch gemaakt hebben van virgin PE naar PE recyclaat.

Het NKC in Beeld

Op deze pagina vind je de foto’s van het Nationaal Kunststof Congres. Gebruik van de foto’s zonder toestemming en bronvermelding is niet toegestaan.

Wij zijn terug in 2025

Het Nationaal Kunststof Congres komt terug op 13 november 2025. Wil je op de hoogte blijven van alle ontwikkelingen? Laat jouw gegevens dan achter via het onderstaande formulier.

Hou mij op de hoogte

Wij danken onze sponsoren

De tapijt- en kunstgrasindustrie samenbrengen op weg naar een circulaire toekomst, dat was het doel van het Kunststof Podium: Circulair Tapijt en Kunstgras op 07 december bij Polymer Science Park (PSP).

Tijdens de bijeenkomst presenteerden Christiaan Bolck en Sylvia Snoeren van Oost NL de ‘Roadmap Textiel’ en hoe we in de tapijtindustrie daarvan kunnen leren. Deze roadmap heeft het volgende doel:

Het verduurzamen van de textiel markt door het volledig sluiten van circulaire en biobased waardeketens en binnen deze ketens realiseren en laten groeien van de maakindustrie in Oost-Nederland.

Na een rondleiding door de laboratoriums van PSP, presenteerden projectleiders Martine Bonnema en Erwin Zant onderzoeksvoorstellen om de tapijtindustrie circulair te maken. Deze voorstellen, circulaire lijmen & coatings en Inzet PP recyclaat in tapijtgaren, werden goed door de aanwezigen ontvangen. Naar aanleiding van het Kunststof Podium zijn consortiums gevormd om aan de slag te gaan met de voorstellen. Een mooie stap in de richting van een duurzame toekomst voor tapijt en kunstgras.

Meer weten?

Kon je niet aanwezig zijn tijdens het Kunststof Podium, maar wil je wel graag meer weten over de onderzoeksvoorstellen? Neem dan contact op met onze projectleider Peter van Barneveld.

In een tijd waarin het dragen van helmen steeds gebruikelijker wordt, met name door de invoering van helmplichten voor voertuigen zoals fatbikes en snorscooters, kwam Paul Wassenaar (GO-OFF helmen) tot een cruciale realisatie. Hij constateerde dat de meeste helmen geen duurzame oplossingen boden voor een circulaire toekomst. GO-OFF heeft de missie om de grote stroom aan helmen, die normaal na gebruik in de prullenbak belanden, om te zetten in bruikbare grondstoffen.

Op zoek naar de circulaire helm

Paul Wassenaar, oprichter van GO-OFF, heeft een achtergrond in de leasebranche, waardoor hij al bewust was van het belang van recyclebaarheid en duurzaamheid. Hij begrijpt dat producten niet slechts eenmalig moeten worden gebruikt, maar dat ze meerdere levenscycli kunnen hebben. Met die ervaring kwam hij op de vraag “Hoe kunnen we onze helmen circulair maken?”

duurzaamheid. Hij begrijpt dat producten niet slechts eenmalig moeten worden gebruikt, maar dat ze meerdere levenscycli kunnen hebben. Met die ervaring kwam hij op de vraag “Hoe kunnen we onze helmen circulair maken?”

Het project bestaat uit een grondige evaluatie van bestaande helmen om te bepalen in hoeverre ze circulair zijn. Twee helmmodellen werden geselecteerd voor verdere ontwikkeling. Het eerste model, het skatemodel, bleek van nature al makkelijker circulair te maken, omdat de binnen- en buitenschaal eenvoudig van elkaar te scheiden zijn. Daardoor krijg je een schone goederenstroom van het ABS en de piepschuim. Alleen de lijm zorgt nog voor vervuiling.

Het tweede model vereist nog enkele aanpassingen om het recyclingproces te vereenvoudigen door onder andere de magneetjes die nu nog in de helm zitten. Beide modellen werden onderzocht op haalbare recyclingmogelijkheden.

Bij PSP is er gekeken naar het proces van ontmantelen, waar loop je tegenaan. Daarna is het in de schredder gegaan om te kijken of de pure grondstofstromen weer terug te krijgen zijn. Dat is onder meer gedaan met de drijf zink methode, waarbij bleek dat het onnodig was voor de ene helm omdat de binnen- en buitenschaal al eenvoudig van elkaar te scheiden was. De andere helm heeft nog wat redesign nodig, omdat de binnenlaag (piepschuim) en buitenlaag (polycarbonaat) met elkaar zijn verbonden. Daarvoor is een keten uitgedacht en getest waaruit aanbevelingen zijn gedaan over hoe het nog kostenefficiënter kan door het design aan te passen.

Toekomstperspectief

De droom, of de illusie, dat de klant een circulair product vereist gaat het komende decennium nog niet gebeuren geloofd Paul. Maar dan nog heb je als bedrijf een keuze om het wél te doen. Meerdere ondernemers gingen je al voor. En het is niet altijd zo dat van 100% product weer hetzelfde product gemaakt kan worden, maar dat is ook niet de bedoeling van circulariteit.

”Circulariteit is de basis, niet een verplichting.”

Prioriteit één is dat het niet naar de verbrandingsoven gaat en daarom heeft GO-OFF inzamelbakken voor helmen, vergelijkbaar aan de batterij-inzamelbakken. Niet alleen voor eigen helmen, alle merken mogen daarin gedoneerd worden, de aankoop van een GO-OFF helm steunt de circulaire route.

Samenwerking

Onverwachte uitdagingen praktijkgericht aanpakken met de nadruk op het bereiken van duurzame resultaten op de lange termijn, dat is wat Paul opviel aan de samenwerking met PSP. De mouwen opstropen en doen, maar ook verder kijken dan alleen de opdracht zelf. Dat is heel goed. Er wordt extra energie in een project gestoken waar nodig vanuit het principe om met de opdrachtgever een goed resultaat te behalen. Met zoveel intrinsieke motivatie versterk je elkaar op de lange termijn altijd.

Dankzij het onderzoek en de resultaten kan GO-OFF letterlijk zeggen dat de helmen circulair zijn ontworpen. De klant vraagt er nog niet naar, maar straks met de inzamelbakken moeten ze de keten zeker een keer uitleggen. Bezoek de website van GO-OFF om meer te weten te komen over hun circulaire product.

Meer weten?

Ga ook aan de slag met een circulair ontwerp om een positieve impact te maken op de toekomst. Wij helpen je graag op weg. Neem daarvoor vrijblijvend contact met ons op of vraag een offerte aan op onze website.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen