De juiste mensen op de juiste werkplek

Dat er een tekort is aan werknemers in elke sector in Nederland is inmiddels een gegeven. Sinds de zomer van 2021 is het aantal vacatures voor het eerst hoger dan het aantal werklozen. Er staan 33.300 vacatures open in de Nederlandse industrie, waarvan 2.900 vacatures in Overijssel (bron: CBS).

Bovendien is er sprake van toenemende vergrijzing. De arbeidsmarkt raakt overspannen. Om dit in goede banen te leiden zijn er gelukkig ook veel mogelijkheden. Naast het feit dat je als organisatie je doelstellingen kan herzien, zijn er ook volop mogelijkheden om werkzaamheden te automatiseren. Het is belangrijk dat medewerkers in staat zijn flexibel mee te bewegen met technologische ontwikkelingen. Medewerkers moeten zich kunnen blijven ontwikkelen en meedenken in hoe het werk uiteindelijk allemaal eenvoudiger verricht kan worden. Dit is de basis van het leven lang ontwikkelen (LLO), waar veel over gesproken wordt.

Vernieuwde opleidingen Deltion College

Het Deltion College is bezig om samen met bedrijven in de maakindustrie een plan te ontwikkelen voor flexibele scholing van nieuwe én zittende medewerkers. Productiemedewerkers, zoals operators, krijgen hiermee de gelegenheid de juiste technische kennis eigen te maken en de ‘witte vlekken’ verder te ontwikkelen. Dit geldt niet alleen voor vakinhoudelijke kennis, maar ook voor onderdelen als veilig werken, samenwerken, logisch denken en digitale vaardigheden.

Deltion heeft hiervoor zijn BBL-opleidingen in procestechniek, Operationeel Technicus (niveau 3) en Allround Operationeel Technicus (niveau 4), helemaal herzien en omgebouwd tot een diplomaroute ‘op maat’ in een nieuwe niet-schoolse opzet. Aangezien de opleidingen modulair zijn opgebouwd, kunnen ook losse modules gevolgd worden. Zowel bedrijven als deelnemers kunnen invloed uitoefenen op de inhoud van deze modules. Voor deze modules worden door Deltion officieel door DUO erkende mbo- certificaten aangevraagd.

Op deze manier maken we het werk aantrekkelijk en geven we de werknemers invloed op het efficiënter maken van werkprocessen. Op onze website vind je meer informatie over deze vernieuwde opleidingen.

Contact

Wil je naar aanleiding van dit artikel meer informatie of behoefte hebben aan een gesprek, neem dan contact op met:

Matthijs de Jonge (accountmanager): mdejonge@deltion.nl.

Ytsen de Boer (docent procestechniek): ijboer@deltion.nl.

Movacolor ontwikkelt en vermarkt gravimetrische- volumetrische- en optometrische doseeroplossingen. Onlangs werd Movacolor lid van het Polymer Science Park (PSP). Marc Bosma, Marketing & sales support manager, vertelt over wat Movacolor doet, het lidmaatschap en de ambities van Movacolor.

Movacolor ontwikkelt en vermarkt al meer dan 30 jaar doseeroplossingen voor de kunststofindustrie. Marc: “Wij willen de groenste keuze in de markt zijn en onze partners in staat stellen hun duurzaamheidsdoelstellingen te behalen. Met behulp van onze slimme doseeroplossingen kunnen onze klanten besparen op grondstoffen en afval verminderen.”

Innovatieve & duurzame oplossingen

Waarom werd Movacolor lid van PSP? Dit heeft alles te maken met hun ambities. Marc vertelt: “We willen echt stappen maken in het verduurzamen van de plastic industrie, daarom is het belangrijk om kennis te delen en samen te werken.” Mede door het lidmaatschap hoopt Movacolor gezamenlijk tot innovatieve en duurzame oplossingen te komen.

Elkaar versterken

Wat voegt Movacolor toe aan het netwerk? “Wij zijn expert op het gebied van doseren en beantwoorden hier graag vragen over. Daarnaast staan we open voor samenwerkingen.”, deelt Marc. PSP en Movacolor zien veel kansen om samen te werken en elkaar te versterken. Zo gaat PSP gebruik maken van de doseerunits van Movacolor bij de uitvoering van gezamenlijke opdrachten. “Daarnaast kan PSP materialen en nieuwe features voor ons doortesten!”, vertelt Marc enthousiast.

Speelgoed, autostoeltjes, huishoudelijke artikelen: bij de kringloop komt heel veel plastic in heel veel soorten en maten binnen. Veel ervan kan niet meer verkocht worden, en gaat naar een grote sorteerder, wat geld kost. ‘Zou het mogelijk zijn om een groot gedeelte al bij de inname te scheiden’, vroeg Roy Leemhuis, expeditiemedewerker bij Noggus&Noggus in Dalfsen, zich af op verzoek van de directie. Op basis van onderzoek van het Polymer Science Park ontwikkelde hij een plasticsorteerplan.

‘Een half jaar geleden heeft Polymer Science Park (PSP) hier onderzocht wat er binnenkomt aan plastic’, vertelt Roy. ‘Ze bekeken om welke soorten plastic het gaat en welke artikelen goed te scheiden zijn, zodat we uiteindelijk monostromen kunnen overhouden. Aan de hand van het rapport ben ik gaan nadenken over de mogelijkheden. Alle soorten plastic gaan nu op één hoop naar een grote verwerker, die sorteert alles en dat kost ons geld. Terwijl het misschien een kleine handeling is om het hier al te scheiden. Dat was mijn vertrekpunt.’

Monostromen

‘Uit de scan van PSP bleek dat er heel veel PP-plastic binnenkomt, dat is buigzaam plastic dat bijvoorbeeld voor opbergbakken gebruikt wordt’, legt Roy uit. ‘Daarnaast komt PS-plastic veel voor. Dat is het harde plastic dat breekt als je het buigt, bijvoorbeeld postbakjes. Wij hebben een afnemer gevonden in Morein Kunststoffen in Denekamp, die geïnteresseerd is in deze twee herbruikbare monostromen, mits ze goed gesorteerd zijn. Dus deze twee plastics heb ik uitgewerkt. Zo kun je van afvalstof weer vrij eenvoudig een grondstof krijgen, zonder dat er heel veel partijen mee bezig zijn en je onnodig inefficiënt aan het werk bent.’

Wat, hoe en vooral waarom

Roy verdeelde de plastics in voor de medewerkers makkelijk herkenbare stromen en ontwikkelde een proces voor de inname. ‘Wat ik heb gemerkt is dat je wel veel kan vertellen, maar dat er maar weinig blijft hangen. Ook zijn er soms taalbarrières. Daar moet je rekening mee houden. Maar ik vind het belangrijk dat de collega’s weten wat ze moeten scheiden, hoe ze dat moeten doen en vooral waarom, zodat ze niet klakkeloos doen wat er staat, maar ook zelf gaan nadenken. Daardoor ontstaat een soort van betrokkenheid en commitment. En weet je, als je inventief bent, kun je met simpele, kleine acties al heel ver komen.’

Op de van veel afbeeldingen voorziene uitleg wordt ook aangegeven welk artikel eventueel gedemonteerd moet worden. ‘Aan een archiefbak of een plastic krat hoef je niets te doen’, vertelt Roy. ‘Maar kleerhangers zijn bijvoorbeeld kleredingen, circulair bekeken. Daarvan moet het metalen haakje verwijderd worden evenals het ringetje dat er vaak om zit. Als dat in de shredder belandt, komen er vervelende stoffen vrij. Van samengestelde producten moet metaal en rubber verwijderd worden. Ik heb gekeken naar een sorteersysteem waarvan ik denk dat mensen het makkelijk oppakken en naar producten waarvan veel volume binnenkomt.’

Al brainstormend dezelfde kant opkijken

Het plan bevindt zich nog in de opbouwfase. Als het goed gaat kan het plasticsorteercentrum verder worden uitgerold. ‘De pilot start hier. We evalueren met de afnemer om te kijken of er ruis is; of de stroom schoon genoeg is’, zegt Roy. ‘Daarnaast kijken we hoe het bij de medewerkers valt. Kleerhangers demonteren is bijvoorbeeld lastig en vergt veel handelingen. Om het haakje te verwijderen, moet je ze breken. We zijn nog op zoek naar een handige methode daarvoor. Misschien weet iemand van de WaardeRing-partners hoe dat makkelijker kan. De scholen zijn vaak heel erg inventief in het bedenken van zulk soort demontagemethodes. Als je samen al brainstormend dezelfde kant opkijkt, kun je tot mooie dingen komen.’

Duurzamer, interessanter, efficiënter

Hergebruik zit Roy in het bloed. ‘Ik ben erin opgegroeid. Mijn vader gooide nooit iets weg en wist overal een nieuw leven voor te bedenken. Zelf maak ik ook voorwerpen van hergebruikt materiaal, zoals houten speelgoed en meubels. Daarnaast knap ik oude fietsen op. Zo probeer ik ook mijn kinderen op te voeden. Ik heb lang werk gedaan waar ik niet gelukkig van werd, maar dit is mijn passie. De sfeer op de werkvloer is fijn, we werken met een heel leuk team. Ik vind het geweldig dat ik hier de ruimte krijg om het werk duurzamer, interessanter en efficiënter te maken, om op een goede manier bij te dragen aan het milieu.’

Puzzelstukjes

‘En van die passie plukken wij de vruchten’, zegt bedrijfsleider Robin Drost van Noggus&Noggus in Dalfsen. Hij geeft Roy alle ruimte om het plasticsorteercentrum zorgvuldig op poten te zetten. ‘Ik vind het heel bijzonder hoe snel Roy zich de kringloopgedachte heeft eigengemaakt. Als je na een half jaar dit soort dingen op tafel kunt leggen dan denk ik: oké, jij zit hier wel op je plek.’ Robin zoekt altijd naar manieren om de medewerkers in hun kracht te zetten. ‘De één is helemaal in z’n element op de bus, de ander voelt zich prima thuis achter de kassa. Het is mooi als je de mensen als puzzelstukjes op hun plek kunt laten vallen.’

Shredder

Het plasticsorteercentrum biedt een inspirerende basis voor nieuwe ontwikkelingen. ‘We zijn aan het onderzoeken of we met behulp van subsidie een plastic-shredder hier op locatie kunnen realiseren. Zodat we die opslagbakken geshredderd de big bags in kunnen doen, dat scheelt heel veel ruimte. Nu bevatten die big bags vooral veel lucht. Maar zo’n shredder waar een dergelijke box in z’n geheel in past, is een grote machine die heel veel lawaai maakt. Daar moeten we nog wat op bedenken, arbeidstechnisch gezien en qua veiligheidsvoorschriften. Het is echter wel waar we naar toe moeten, als we volumes aan willen leveren.’

‘Eigenlijk zouden de producenten natuurlijk veel meer met duurzaamheid bezig moeten zijn’, vindt Robin. ‘Uiteindelijk lossen wij problemen op die door ontwerpers worden veroorzaakt. Als je kijkt wat er allemaal wel niet in kinderspeelgoed zit; daar zouden ze veel meer op kunnen letten. Ondertussen worden we bij de kringloop steeds inventiever. Het is geweldig hoe we al doende tot nieuwe ideeën en projecten komen. Kijk, ik zie dit project als een sneeuwbal, die uiteindelijk wel eens een hele grote sneeuwpop kan worden, als we er met z’n allen mee aan de slag gaan. Het zou fantastisch zijn als dit zou uitgroeien.’

Wat tien jaar geleden begon als een principiële keus voor duurzaam, heeft Auping gebracht tot de enige beddenfabrikant in de wereld die matrassen maakt die honderd procent recyclebaar zijn tot nieuwe matrassen. In die tien jaar bleek het Polymer Science Park (PSP) een sterke partner bij ‘research and development’ voor het Deventer bedrijf en is in Overijssel een keten ontstaan voor compleet hergebruik. Niaga in Zwolle was daarbij ook een belangrijke speler. Daar werd een verbindingssysteem ontwikkeld dat lijm of andere toevoegingen overbodig maakt.

Stormachtige ontwikkeling

Als Wouter Dijkman, Manager Research Innovation & Product Development bij Koninklijke Auping, terugkijkt op de stormachtige ontwikkeling van deze baanbrekende matrasinnovatie komt ook het moment voorbij waarop er bewust niet gekozen is voor het gebruik van natuurlijke materialen. “Paardenhaar en andere natuurlijke materialen, zoals Latex, die in matrassen worden gebruikt, moet je vaak bewerken om ze langer houdbaar te houden. Wetende dat het composteringsproces door micro-organismen, die van nature al op dit soort materiaal aanwezig zijn, houdt van een temperatuur die ligt rond de normale lichaamstemperatuur van mensen (37 graden), hebben wij duidelijk andere keuzes voor grondstoffen gemaakt. Wij hebben bewust gekozen voor ‘de technische recycle-loop’ en hebben inmiddels ’s werelds eerste circulaire matras ontwikkeld bestaande uit alleen polyester en staal. De koper kan het matras aan het eind van zijn levensduur weer terug naar Auping doen en daar wordt er dan gewoon weer een nieuwe van gemaakt!”

Een Auping matras kom je niet even halen

Om matrassen helemaal uit elkaar te kunnen halen tot op niveau van de grondstof, wordt de door Niaga ontwikkelde ‘click on – click off’-techniek gebruikt om het polyester te verbinden, maar ook weer uit elkaar te halen. “Door deze techniek zijn we ook in staat om een matras voor ieder individu te maken. We hebben tot bijna 20.000 verschillende types. Een Auping matras kom je daarom ook niet even halen, je krijgt er een die is afgestemd op je lengte en gewicht, je lichaamsprofiel, je wens voor hard of zacht slapen en we maken ook twee persoonsmatrassen die per zijde anders zijn.”

Samen met PSP werd een proces ontwikkeld om de afvalstromen van polyester uit oude matrassen herbruikbaar te maken door er granulaat van te maken. “In een matras zitten verschillende soorten polyester dus dat was scheikundig nog een ingewikkeld proces, dat we steeds beter onder de knie kregen en uiteindelijk lukt ons dat zonder kwaliteitsverlies van de grondstof.”

Gezonder

Het matras, waarvan er nu iedere dag honderd de Deventer fabriek uitgaan, is ook om andere redenen een gezond(er) matras: het ventileert goed, wat ten goede komt aan het slaapklimaat, er komen geen chemicaliën vrij tijdens gebruik (wat bij andere typen matrassen ook wel onder de wettelijke norm blijft), het is zonder toevoegingen vlamvertragend en bij de productie komt vijftig procent minder CO2 vrij vergeleken met de uitstoot van de productie van een conventioneel matras.

Kennis delen

Auping is wereldwijd gezien een kleine speler op de markt. In Deventer worden 90.000 matrassen per jaar gemaakt. We kopen er jaarlijks in ons land 1,7 miljoen. “En aangezien ons doel niet is dat alleen wij duurzaam zijn, maar dat de hele branche om moet, is er nog wel wat te doen. Wij hebben voorsprong in kennis en een fabriek met precies de machines die je nodig hebt voor het maken, ontmantelen en recyclen van matrassen. Bovendien maken hogere volumes de kostprijs competitief. Maar ook dan kunnen we niet verder opschalen dan tot 150.000 matrassen per jaar. Daarom zijn we ook bereid om onze circulaire product-technologie te delen. Zo kunnen we de wereld echt wat mooier maken. We onderscheiden ons dan niet meer op circulariteit, maar op de beste matras voor de klant. Díe techniek houden we natuurlijk voor Auping.”

Niaga

Je kunt grondstoffen verwerken tot eindproduct en ze dan weggooien. Je kunt producten downcyclen, zoals autobanden vermalen voor granulaat op een kunstgrasveld. En je kunt al bij productontwikkeling kijken hoe je materialen volledig kunt hergebruiken zonder waardeverlies: dat is circulair. “Dan ben je echt aan het recyclen. Dan gebruik je de grondstoffen, opnieuw en opnieuw, again en again. Daar is Niaga, het omgekeerde van again, goed in.” Ward Mosmuller, Director Partnerships & Coalitions, ervaart bij Niaga een ander denkpatroon dan bij traditionele spelers: “Als je honderd procent wil hergebruiken, ga je ineens niet meer kijken naar hoe je bestaande producten kunt ontleden, maar je denkt daar al over na als je het product ontwikkelt.”

Tekst gaat verder onder de infographic

Zelfklevend

“Bij ons begon dat proces bij tapijten. Bij de samenstelling kijk je ook gelijk: hoe kan dat weer uit elkaar en kunnen materialen worden hergebruikt. Dat gaat het beste als het product zo simpel mogelijk is, uit zo min mogelijk verschillende materialen bestaat en geen ongewenste stoffen of chemicaliën bevat. De traditionele tapijten hebben tussen de 25 en 40 verschillende materialen en chemicaliën die onlosmakelijk met elkaar verlijmd zijn. Soms kun je de topvezels er nog vanaf scheren, maar de rest moet je dan weggooien. Het is ons gelukt een tapijt te ontwikkelen dat honderd procent herbruikbaar is. Onder andere vanwege een proces dat onomkeerbaar lijmen vervangt. Het is eigenlijk een verbindende polyester die materialen aan elkaar hecht en bij verwarming die materialen weer loslaat. Zo kunnen we (polyester) materialen met elkaar verbinden en weer losmaken, zonder andere chemicaliën te gebruiken.”

In Zwolle ontwikkeld

Die techniek is bij het innovatiecentrum van Niaga in Zwolle ontwikkeld. “Mooi dat we Auping uit Deventer op ons pad troffen, want die zochten precies wat wij kunnen. Dat was op een meeting van de Ellen MacArthur Foundation voor circulaire bedrijven. Ellen MacArthur, een Britse zeilster, zag dat er enorme hoeveelheden plastic afval in de wereldzeeën dreven en heeft daarom een stichting opgericht voor bedrijven die circulaire producten maken. Na dat eerste gesprek met Auping zijn we samen een polyester hechtsysteem gaan toepassen in matrassen. Wat zo mooi is aan zo’n proces is dat je uiteindelijk ook nog betere matrassen maakt ook, met een veel opener structuur die beter ventileert en geen chemische additieven bevatten. Alles wat je niet toevoegt, hoef je er ook niet weer uit te halen.”

IJzerenheinig

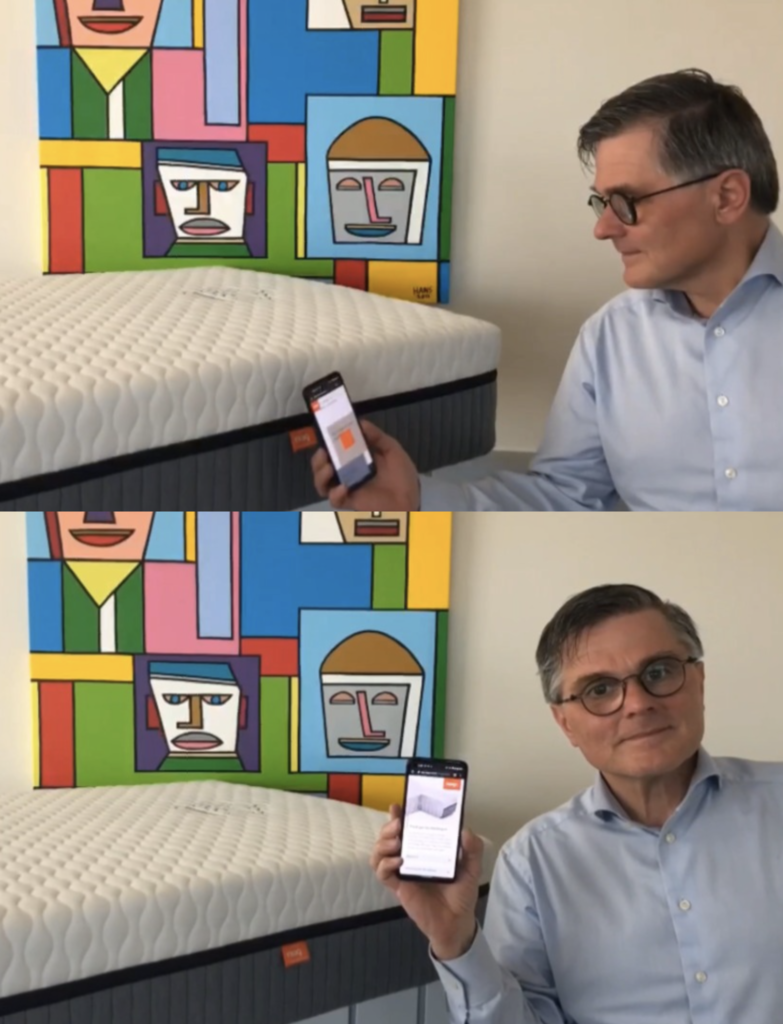

“Die ‘adhesive’, die aanhechting, gebruiken we nu voor tapijten, matrassen en plaatmaterialen. En er is wereldwijd meer interesse voor. En daarbij stellen we ons wel eigenwijs op: we werken alleen maar mee als de partner ook daadwerkelijk honderd procent wil hergebruiken. De transitie in afval is een ideëel doel van Niaga. Enerzijds beperkt dat een beetje. Anderzijds willen we een beetje ijzerenheinig gewoon de transitie naar meer circulaire producten op gang brengen. Op producten met ‘Niaga inside’ durven we daarom ons oranje label met een QR-code te zetten, waarmee je precies kunt zien wat de gebruikte materialen zijn. Onmogelijk en onzinnig, krijgen we wel eens te horen. Maar als je in de supermarkt een potje jam koopt staat er op het etiket ook precies wat ze er allemaal ingestopt hebben. Via die QR-code staat meteen ook aangegeven hoe je dat betreffende product aan het einde van de levensduur kunt aanbieden voor hergebruik. Transparantie van materialen is in onze ogen de basis van de een gezonde recycle-industrie.”

Ward Mosmuller, Director Partnerships & Coalitions scant de Niaga®-tag en krijgt zo via zijn smartphone alle informatie over het Aupingmatras.

Dit artikel is onderdeel van een reeks van vijf artikelen en is tot stand gekomen vanuit een samenwerking tussen Polymer Science Park, Natuur en Milieu Overijssel, Oost NL en provincie Overijssel.

EMM International ontwikkelt innovatieve oplossingen voor het succesvol werken met lak voor alle op grote schaal lakverwerkende branches. Deze komen tot stand door samenwerking met de hele keten, van tekentafel, distribiteur tot eindgebruiker. De afgelopen jaren heeft EMM nieuwe producten geïntroduceerd, die een ingenieus antwoord bieden op branche-specifieke vraagstukken zoals Colad UV Fast Curing System®, Turbomix Paintsaver®, Snap Lid System® en Colad BodyGuard®. Met als resultaat een efficiëntere en effectievere lakverwerking in de automotive, luchtvaart, marine en industrie.

Innovatieve groei

De innovatieve groei van EMM was de afgelopen jaren mogelijk door kennisdeling met externe partijen. Desalniettemin wordt het steeds uitdagender om baanbrekende innovaties als bedrijf alleen te bereiken. Daarom werd EMM onlangs lid van Polymer Science Park (PSP). PSP helpt bedrijven met het versnellen van innovaties op het gebied van toegepaste kunststoftechnologie.

Gertjan van Driel, business development & special projects manager, vertelt over wat EMM International doet en hun relatie met PSP. “Al jaren hebben PSP en EMM contact door middel van bezoek aan bijeenkomsten en de laatste tijd ook tijdens webinars. Daarnaast werd in opdracht van EMM International op kleine schaal onderzoek en analyse gedaan door PSP. Door een groei van het aantal innovatieprojecten willen wij meer expertise inschakelen. Expertise die op een breder vlak nodig zal zijn dan voorheen. Wij geloven dat het netwerk van PSP, dat vooral regionaal georiënteerd is, ons hierbij vooruit kan helpen!”

Duurzame versterking

EMM International loopt voorop op het gebied van duurzaamheid zoals met de introductie van het concept ‘Pro Planet Proof’. ”Wij hopen dat andere bedrijven hier in willen samenwerken, er hun voordeel mee kunnen doen of een voorbeeld aan willen nemen’’, deelt Gertjan. Op korte termijn gaan EMM International en PSP (meer) samenwerken. Deze samenwerking gaat over de verwerking en het gebruik van kunststoffen en de vervanging daarvan door gerecyclede grondstoffen. Gertjan is enthousiast over het lidmaatschap: “Het brede netwerk van PSP in de kunststofverwerkende industrie gaat ons zeer goed van pas komen bij het werken aan nieuwe, duurzame projecten. Ook de technische brainstorming met alle aanwezige kennis bij PSP, spreekt ons enorm aan!”

Gijs Langeveld wordt per 1 oktober 2021 benoemd als nieuwe directeur van Polymer Science Park (PSP) te Zwolle, als opvolger van Mireille Kinket die deze functie de afgelopen acht jaar vervuld heeft.

Gijs heeft ruime ervaring in de duurzame kunststofsector en brengt een breed netwerk in de circulaire kunststofindustrie met zich mee. Vanuit verschillende rollen heeft hij de afgelopen jaren circulaire projecten geïnitieerd en aangestuurd zoals toepassing van recyclaat in nieuwe producten. Samen met het team van PSP zal hij werken aan innovatie om met bedrijven, kennisinstellingen en andere partners de impact van kunststof op onze wereld positief te beïnvloeden.

Gijs zegt over deze nieuwe uitdaging: “Ik wil mij inzetten voor een duurzamere wereld door daadwerkelijk impact te maken. Het is een mooie uitdaging om samen met het PSP team te werken aan de verdere ontwikkeling van de circulaire economie. Er zit veel kennis en ervaring in de organisatie en ik wil daar met mijn achtergrond graag aan bijdragen. PSP geeft het opschalen van duurzaamheid daadwerkelijk handen en voeten door samen met betrokken bedrijven aan circulaire innovaties te werken“

Het Polymer Science Park (PSP) in Zwolle is een (open) innovatie- en kenniscentrum voor toegepaste kunststoftechnologie. Als ontwikkel- en ontmoetingsplek voor bedrijfsleven en kennispartners faciliteert zij innovatieve projecten en voert deze ook uit. Hiermee draagt PSP bij aan een duurzamere kunststofsector. Belangrijke thema’s zijn recycling, Plastics get Smart en bio-based kunststoffen. Daarnaast is PSP actief in het trainen en opleiden van medewerkers in de kunststofsector. Zo werkt PSP samen met ondernemers aan circulaire en slimme kunststoffen.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen