Verhoog het gebruik van gerecyclede kunststoffen met behulp van een voucher

Geef uw kunststofinnovatie een boost door gebruik te maken van een Di-Plast voucher. Het Europese programma Di-Plast ondersteunt MKB-ondernemers die aan de slag zijn of willen met kunststofrecycling. Het doel van dit Europese project is het verminderen van het gebruik van ‘virgin plastics’. Ondernemers kunnen, net zoals in de eerdere rondes, drie soorten vouchers aanvragen. Deze call voor projecten is open tot 31 juli 2022, maar bij voldoende aanvragen is er sprake van een ‘first come, first serve’-principe.

Drie soorten vouchers

Ondernemers kunnen drie soorten vouchers aanvragen. De Matching-voucher (tot 1.000 euro) ondersteunt bij het vinden van de juiste match voor samenwerking. De Expertise-voucher (tot 4.500 euro) is bedoeld voor de inhuur van externe of specialistische expertise. De Keten-voucher (tot 7.500 euro) is voor verbetering in de keten en projecten waarbij minstens drie partijen in de keten betrokken zijn.

Aan de voorgaande voucherrondes voor Di-Plast hebben ruim 30 bedrijven deelgenomen, waarvan er 25 al een voucher toegekend hebben gekregen. Ondernemers zetten de voucher in voor onderzoek naar de ontwikkeling van nieuwe kunststoffen, de mogelijkheden om een kunststofkringloop te sluiten of hoe ze het beste de kunststofmarkt kunnen betreden. Ook bekijken ze hoe reststromen beter hergebruikt kunnen worden. PSP mocht de testen en het onderzoek voor meerdere bedrijven succesvol uitvoeren.

Van industrieel design tot koffiedik

Opvallend is dat er bedrijven van diverse branches gebruikmaken van de vouchers. Zo hebben wij binnen PSP met EMM samen gekeken naar jerrycans gemaakt van recyclaat. Industrieel design engineer Aurelio Wijnands onderzoekt met de voucher via Di-Plast hoe recyclaat zijn oplossing voor groene daken verder kan versterken. En OVDesigns ontwikkelt een nieuw kunststofmateriaal dat voor dertig procent uit gebruikt koffiedik bestaat. Om het materiaal om te kunnen zetten naar producten heeft het bedrijf met behulp van een expertise-voucher designs-data verzameld.

Aanvragen

Dien snel uw aanvraag voor een voucher in via deze link. Meer informatie is te vinden op de website van Di-Plast of neem contact met ons op.

Sinds anderhalf jaar loopt er een mooi project vanuit Polymer Science Park (PSP) in opdracht van Natuur en Milieu Overijssel (NMO) en gefinancierd door de provincie Overijssel vanuit de Arbeidsmarktregeling. Dit project is gericht op het leren herkennen van kunststoffen bij de kringloop. Een mooie samenwerking binnen het programma Dutch Circular Polymer Valley (DCPV).

De opdracht is ontstaan vanuit het programma WaardeRing; een netwerk van bedrijven, onderwijsinstellingen en organisaties waarin wordt samengewerkt aan circulariteit van materialen. Het doel is om mensen en materialen op een optimale manier een (nieuwe) kans te geven. Binnen het programma WaardeRing werd in Zwolle al succesvol ingezet op het demonteren en sorteren van gebruiksartikelen voor arbeidstrainingsdoeleinden. Dit wordt gebruikt door leerlingen van praktijkscholen en het voortgezet speciaal onderwijs. Het opzetten van een training voor materiaalherkenning bleek een goede vervolgstap om nieuwe activiteiten te ontwikkelen.

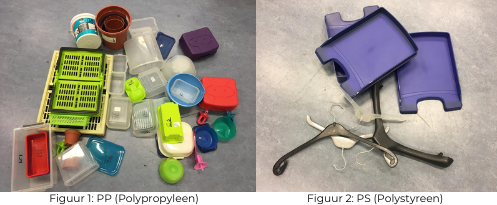

In 2021 is hiervoor een mooie stap gezet bij kringloop Noggus&Noggus in Dalfsen. Hier is begonnen met een studie naar de verschillende kunststoffen die door klanten worden binnengebracht. Hieruit kwam naar voren dat onder andere polypropyleen (PP) en polystyreen (PS) binnenkomt bij de kringloop. PSP heeft in haar netwerk gekeken naar een geschikte recycler voor dit materiaal, dat is Morein Kunststoffen (Denekamp) gebleken. Wij hebben de kringloop en Morein in contact gebracht voor het afnemen van de kunststoffen. Hier is begin dit jaar een samenwerking uit ontstaan.

De wens is om het hierboven genoemde voorbeeld uit te breiden naar andere kringloopcentra. In Zwolle Zuid (Stichting Kringloop Zwolle) is nu een dergelijk proces gestart. Erwin Zant heeft vanuit PSP inmiddels een inleidende training gegeven aan medewerkers van de Stichting Kringloop Zwolle. Voor de kringloop ligt er nu de mooie taak om dit logistiek goed in te richten, om vervolgens verder te kunnen in het proces.

Wilt u uw kunststof product ook future proof maken? Neem dan contact op met PSP.

Op 14 april ontvingen wij bericht vanuit het ministerie van Economische Zaken en Klimaat dat het onderzoeksprogramma Circulaire Plastics als onderdeel van het programma Duurzame MaterialenNL door is naar de volgende ronde voor een financiële bijdrage van ruim 220 miljoen euro vanuit het Nationaal Groeifonds.

Het circulaire plastics programma richt zich op het ontwerp van plasticmaterialen, sortering en karakterisering, industrialisatie van plastic recycling en de systeemintegratie die nodig is voor het sluiten van de waardeketen en acceptatie van de technologie in de samenleving.

Polymer Science Park en Dutch Circular Polymer Valley ondersteunen dit programma en zijn verheugd over deze bijdrage ten behoeve van een duurzamere kunststofketen.

Stage lopen in een bedrijf waar jij écht jouw steentje bij kunt dragen? Lees dan snel verder!

Wie zijn wij

Polymer Science Park heeft tot doel om de kunststofketen te verduurzamen. We zijn een innovatiehub die bedrijven helpt te plastics circulair(der) te maken

Jouw opdracht

We willen graag beter inzicht hebben in de prestaties van Polymer Science Park. Daarvoor hebben we een aantal concept KPIs ontwikkeld en indicatoren voor project monitoring. Graag zouden we zorgen dat deze structureel en efficiënt verzameld worden en vertaalt worden naar een duidelijk dashboard.

Wie ben jij

Jij krijgt energie van werken in een dynamische business minded omgeving.

-In staat om business processen in beeld te brengen en te vertalen naar duidelijke prestatie

indicatoren.

-Inrichten van een goede dataverzameling.

-Werken met excel en/of datamanagementtools zoals powerBI (of bereid deze skill te ontwikkelen) voor analyse van de data

-Het ontwikkelen van een Dashboard.

Wat bieden wij jou

De begeleiding zal plaatsvinden door een driehoek van directeur-programmanager-controller. Daarbij denken we aan een periode van 3-6 maanden voor 3-4 dagen/week (in overleg). PSP werkt regelmatig met stagiaires/afstudeerders en geeft daarvoor een redelijke stagevergoeding.

Solliciteren

Spreekt deze opdracht je aan? Stuur dan je cv en motivatiebrief naar info@polymersciencepark.nl t.a.v. Gijs Langeveld.

Polymer Science Park ondersteunt bedrijven bij innovatie. Een voorbeeld hiervan is geurvermindering van recyclaat. Daar vertellen wij graag meer over.

Het project

Gerecycled plastic heeft de vervelende eigenschap dat het onaangename geuren kan dragen. Om gerecyclede plastics zo breed mogelijk in te kunnen zetten, is het belangrijk dat de onaangename geuren ervan verwijderd worden. Hieruit is een project ontstaan.

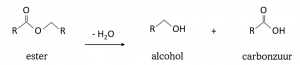

De geurcomponenten van gerecycled plastic hebben hun oorsprong uit contact met voedsel, zoals de hydrolyse van esters in dierlijke en plataardige vetten. Uit die reactie (zie figuur 1) ontstaat een carbonzuur dat de veroorzaker is van zeer intense onaangename geuren.

Figuur 1: Hydrolyse van esters in dierlijke en plantaardige vetten.

Het polymeer polyethyleen (PE) waar dit in voorkomt, wordt voornamelijk gebruikt voor verpakkingen van voedsel. Hierdoor is het geurprobleem bij deze polymeer soort het grootst. Door het scheiden en analyseren van de verbindingen middels gaschromatografie is bepaald dat korte keten carbonzuren, zoals boterzuur, verantwoordelijke zijn voor de nare geuren.

Insluiten van geurcomponenten

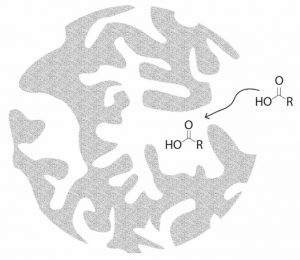

Met gebruik van verschillende poreuze additieven (toevoegingen), denk aan kleien en mineralen, is de geurvermindering van het gerecyclede plastics gerealiseerd. Het toevoegen van poreuze stoffen aan het polymeer zorgt ervoor dat de geurcomponent intreedt in het kleideeltje (zie figuur 2).

Figuur 2: Intreding van geurcomponent in poreus deeltje.

Tijdens het omsmelten van de gerecyclede plastics wordt het additief toegevoegd, hierdoor raken de geurcomponenten opgesloten in het poreuze deeltje. De onaangename stoffen komen na afkoelen van het plastic niet meer vrij en dit zorgt voor een verbetering van de geur. Zelfs na het opnieuw verwarmen blijft de geur afwezig.

Heeft u binnen uw bedrijf ook een probleem dat het gebruik van gerecycleerde plastics in de weg staat? Wij helpen u graag verder. Neem daarvoor contact met ons op.

Onze directeur Gijs Langeveld is moderator tijdens de Circular Plastics Conference 2022 (CPC). Hij gaat de sessie “Addressing Bottlenecks in mechanical recycling” modereren.

Circular Plastics Conference 2022 staat in het teken van samenwerken en kennismaken met gelijkgestemden die actief zijn op het gebied van circulaire kunststoffen.

De CPC 2022 is een vervolg op de conferentie van vorig jaar. Er wordt ingegaan op de huidige ontwikkelingen en nieuwe uitdagingen op het gebied van plastic recycling.

De onderwerpen dit jaar zijn:

- Design for recycling.

- Sorting & washing.

- Mechanical & (thermo-) chemical recycling.

- Social and governance challenges.

Een terugblik op deze conferentie is hier te vinden.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen