KVG: kansen genoeg om kunststof verpakkingsafval een 2e leven te geven

Er zijn kansen genoeg om kunststof verpakkingsafval een tweede leven te geven, door het recyclaat niet als tweedehands virgin kunststof te beschouwen maar als een ander materiaal met zijn eigen identiteit en eigenschappen. En: wees bereid om erin te investeren, niet alleen financieel, ook in tijd en in het aangaan van partnerships. Deze en nog meer lessen trekt het programma Kunststof Verpakkingsafval als Grondstof (KVG) uit vijftien pilots, waarvan op 13 november jl. tijdens een eindsymposium de resultaten bekend zijn gemaakt. Projectleider Daphne van den Berg van het Kennisinstituut Duurzaam Verpakken (KIDV): “Met KVG tonen we aan dat er veel mogelijkheden zijn om van recyclaat iets interessants, leuks of eigentijds maken, waarvoor genoeg belangstelling in de markt is.”

Afgelopen twee jaar voerde Rijkswaterstaat samen met het KIDV het KVG-programma uit. Doelstelling was om vraag en aanbod van recyclaat dichter bij elkaar te brengen en daarmee het gebruik en de vraag naar primaire grondstoffen terug te dringen. Van den Berg: “Zo komen we dichter bij een circulaire economie.” Eerst werd een technische en economische verkenning uitgevoerd om meer en beter inzicht te krijgen in de vraagzijde van de markt en toepassingsmogelijkheden van kunststofrecyclaat. Daarna zijn de vijftien pilots uitgevoerd met inhoudelijke en financiële steun van het programma. De pilots focuste zich op technische innovaties en circulair inkopen. En richten zich op (verwerkings)technieken, design, procesinnovaties en innovaties via ketensamenwerking.

Meer toepassingsmogelijkheden

Vijf pilots richtten zich op de toepassing van huishoudelijk kunststof verpakkingsafval in nieuwe verpakkingen, van koffiebekers tot pallets bijvoorbeeld. Andere pilots gingen onder meer over de mogelijkheden om recyclaat in speelgoed en straatkolken te verwerken of om het als grondstof voor 3D-printen te gebruiken. Uit de rapportage van het KVG-programma: het aantal toepassingsmogelijkheden van gerecyclede kunststoffen is vergroot, doordat in de vijftien pilotprojecten nieuwe producten zijn ontwikkeld van recyclaat. “Gemakkelijk is dat niet altijd. De ervaringen en lessen die zijn geleerd, kunnen goed worden gebruikt door andere organisaties die recyclaat in hun eigen praktijk willen toepassen”, stelt Van den Berg.

In het document ‘Tweede levens van kunststofverpakkingen: lessen uit de praktijk’ heeft KVG lessen en tips uit de pilots op een rij gezet. Zoals:

- Wees vanaf het begin bereid om in elkaar te investeren als pilotpartners.

- Vorm een consortium waarbij de verschillende schakels in de keten aan tafel zitten en creëer een verantwoordelijkheidsgevoel bij alle partijen.

- Beschouw recyclaat niet als tweedehands virgin kunststof, maar bekijk het als een ander materiaal met zijn eigen identiteit en eigenschappen.

- Maak het voordeel dat een innovatie met recyclaat biedt goed zichtbaar voor de markt die je betreedt.

- Kijk als inkopende partij kritisch naar de inkoopeisen, zodat deze realistisch worden uitgevraagd bij een product of verpakking van recyclaat.

Op basis van de bevindingen van het programma, liggen de grootste kansen voor het toepassen van het recyclaat van kunststof verpakkingsafval in de sectoren bouw en infra, agrofood, bij niet-voedselverpakkingen, transportverpakkingen en consumentenartikelen. In zeven pilots zijn producten zo ver ontwikkeld dat ze rijp zijn voor marktintroductie in 2020. Verschillende pilots hebben gewerkt aan de verbetering van de kwaliteit van gerecyclede kunststoffen door ontwikkeling van nieuwe technologie of andere processtappen bij recyclers en verwerkers van het recyclaat.

Het programma Kunststof Verpakkingsafval als Grondstof is gefinancierd door Stichting Afvalfonds. MVO Nederland en Polymer Science Park ondersteunden de pilotdeelnemers. Het programma stopt binnenkort officieel; de deelnemers ontmoeten elkaar in 2020 nog om met elkaar te kijken naar mogelijke vervolgstappen.

Meer informatie

De resultaten, tips en ervaringen van het programma Kunststof Verpakkingsafval als Grondstof vind je hier: www.kunststofhergebruiken.nl

De factsheets per pilotprojecten. https://kunststofhergebruiken.nl/kvg/factsheets/

Het document ‘Tweede levens van kunststofverpakkingen: lessen uit de praktijk’. https://kunststofhergebruiken.nl/publish/pages/168565/tweede_levens_van_kunststofverpakkingen.pdf

Di-Plast – Digital Circular Economy for the Plastics Industry

Open call voor deelname aan pilots

Wil je meer recyclaat gebruiken en loop je tegen bepaalde zaken aan? Di-Plast ontwikkelt digitale tools die barrières om recyclaat te gebruiken doorbreken. Door mee te doen met je bedrijf aan deze ontwikkeling ben je verzekerd dat de tools op jouw bedrijf zijn toegespitst. Zo ben je een ware koploper.

Di-Plast – aanleiding tot het project

Het gebruik van kunststof recyclaat loopt ver achter op het potentieel. Zelfs binnen de segmenten met het hoogste kunststof verbruik (Verpakkingen en Bouw), ligt de inzet van recyclaat lager dan respectievelijk 10% en 20 %. Het Di-Plast project richt zich op het vergroten van de recyclaat inzet door middel van het toepassen van digitale tools. Oorzaken voor lagere recyclaat inzet zijn onduidelijke materiaal kwaliteit, instabiele leveringen, weinig materiaal transparantie en variatie in het proces. Di-Plast ontwikkelt en implementeert digitale tools zodat de informatie in de kunststof waardeketen transparanter wordt en verwerkers ondersteund worden, zowel bij het aanschaffen als het verwerken van recyclaat. Meer details over het project zijn te vinden op de website http://www.nweurope.eu/di-plast.

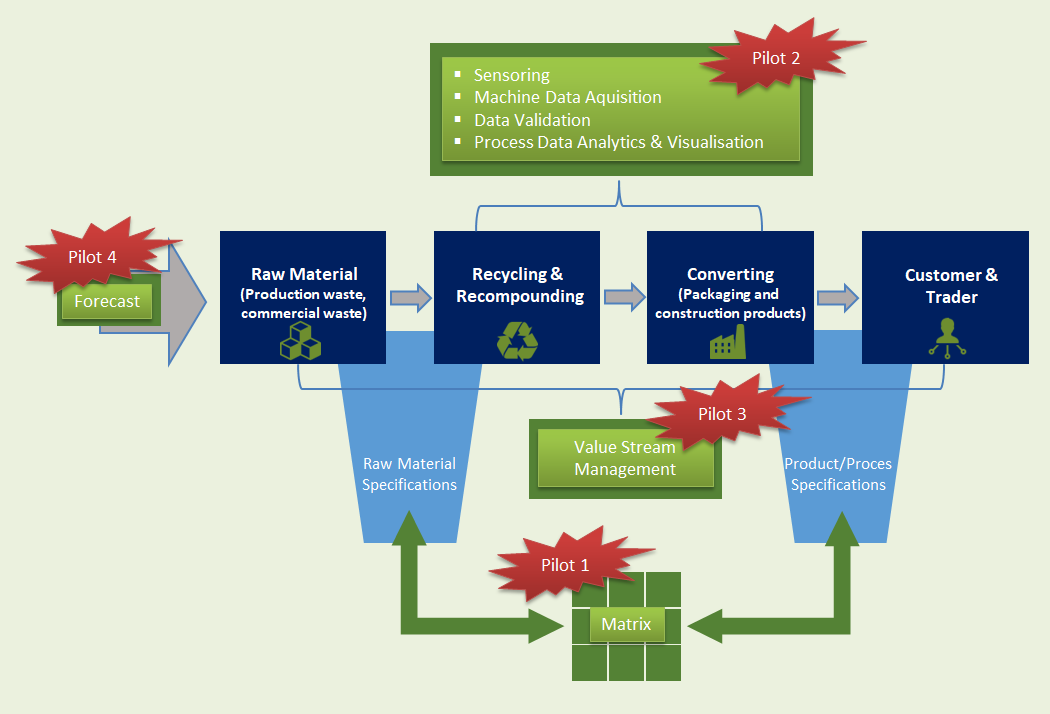

Pilots binnen Di-Plast

Binnen het Di-Plast project gaan vier pilots van start in de periode Q4 2019/Q1 2020, lopende tot er met eind 2020. Binnen deze pilots worden de verschillende digitale tools ontwikkeld (Figuur 1). Het Di-Plast team biedt het bedrijfsleven gecombineerde expertise op het gebied van circulaire economie, kunststof verwerkingsprocessen en data wetenschappen. We nodigen bedrijven in de kunststof waardeketen Verpakkingen en Bouw/Infra uit tot deelname via een open call.

Figuur 1: Beschrijving van de 4 pilots en de digitale tools

Figuur 2: Positie van de Di-plast tools en pilots in de kunststof waardeketen

Di-plast – Open call

Tijdens deze open call vragen we bedrijven om zich aan te melden voor deelname aan één of meerdere van de vier pilots (Figuur 1 en 2). De aanmeldingsperiode is vanaf begin november tot 15 december 2019. Als u geïnteresseerd bent, dan kunt u contact opnemen met één van de onderstaande contactpersonen. De aanmeldingsprocedure start vervolgens met een interview. De evaluatie van de aanmeldingen zal volgens transparante selectie criteria plaatsvinden en mogelijke deelname zal gemeenschappelijk worden vastgesteld door de project partners.

Contacten Nederland

Femke de Loos

Polymer Science Park

Ceintuurbaan 15 – 8022 AW Zwolle

Phone: +31 38 8534810

Email: f.deloos@polymersciencepark.nl

Martijn Kerssen

OostNl

Laan van Malkenschoten 40 – 7301 BG Apeldoorn

Phone: +31 6 10 80 69 76

Email: Martijn.Kerssen@oostnl.nl

Contact Duitsland

Dr. Hermann Achenbach

SKZ-KFE gGmbH

Friedrich-Bergius-Ring 22 – 97076 Würzburg – Duitsland

Phone: +49 931 4104-266

Email: h.achenbach@skz.de

Contact Luxemburg

Peter Plapper

Université du Luxembourg

Campus Kirchberg 6, rue Richard Coudenhove-Kalergi – L-1359 Luxemburg

Phone: +352 466 644 5804

Email: peter.plapper@uni.lu

Project partners

- Wuppertal Institut für Klima, Umwelt, Energie gGmbH; Duitsland

- SKZ-KFE gGmbH; Duitsland

- Stichting Polymer Science Park; Nederland

- Université du Luxembourg; Luxemburg

- Ontwikkelingsmaatschappij Oost Nederland NV; Nederland

- Umwelttechnik BW GmbH; Duitsland

- Jheronimus Academy of Data Science; Nederland

Voorwaarden voor deelname

Een voorwaarde voor deelname aan de pilots is de intentie van een bedrijf om de komende jaren hun inzet van recyclaat te vergroten of om het hergebruik van de eigen reststromen te verbeteren. Waar nodig, zullen de deelnemende bedrijven de pilots moeten kunnen ondersteunen door middel van kennisdeling, machinetijd en/of materiaal. Dit zal op voorhand worden afgestemd. Deelname aan de pilots is kosteloos.

De werknemers van de deelnemende bedrijven zullen waar nodig beschikbaar zijn om de aangeboden trainingen te volgen, zodat ze met de nieuwe tools kunnen gaan werken. Verder zal het nodig zijn om deel te nemen aan de discussies ter evaluatie en verbetering van de tools en de toolkit. Bedrijfsspecifieke data en resultaten zullen vertrouwelijk worden behandeld. Het afsluiten van individuele samenwerkingscontracten tussen het bedrijf en de verschillende samenwerkingspartners is bespreekbaar. De uiteindelijke toolkit en de tools die ontwikkeld worden tijdens dit project zullen openbaar toegankelijk zijn zonder dat daar kosten aan verbonden zijn.

Afgelopen zomer is DYKA Nederland, toonaangevende producent van kunststof leidingsystemen, lid geworden van het Polymer Science Park (PSP). Het bedrijf maakt sinds 1957 kunststof leidingsystemen die onder meer gebruikt worden in rioleringssystemen (binnen en buiten), regenwater-afvoersystemen, systemen voor infiltratie en buffering van regenwater, drainagesystemen, drinkwaterleidingen, gasleidingen en data- en telecomleidingen. DYKA Nederland maakt vandaag deel uit van de businessunit DYKA Group van Tessenderlo Group en is actief in verschillende Europese landen. Innovatie is in de bedrijfsvoering erg belangrijk. Gerlof Korte stuurt het team dat zich hierover ontfermt aan en vindt het van belang dat DYKA deelneemt aan een innovatienetwerk als dat van PSP.

“Ik ben nu een half jaar in dienst en werk met mijn team Innovatie & Technologie aan de vernieuwing, optimalisatie en uitbreiding van het huidige productenpakket”, vertelt Gerlof enthousiast. ”Denk daarbij aan het gebruik van kunststof recyclaat voor het maken van de leidingen. Maar ook onderzoeken we de uitbreiding van het huidige assortiment met compleet nieuwe producten. Zo introduceerden we nieuwe fittingen en een nieuw systeem voor luchtverversing in nieuwbouwwoningen. Meestal worden deze systemen van blik gemaakt. Een kunststof luchtverversingssysteem uit pvc is echter gemakkelijk in het plafond te monteren en levert aanzienlijk betere prestaties. Het product is dan ook erg succesvol in de markt gezet.”

Externe deskundigheid

Om snel en effectief te werken aan het ontwikkelen van nieuwe producten, is het soms nodig om externe deskundigheid in te schakelen, waarbij PSP in beeld komt. “Je probeert natuurlijk zoveel als mogelijk in eigen huis te doen”, licht Gerlof toe. “Maar je kan niet alle expertise in je organisatie hebben. Wij maken graag gebruik van de kennis en deskundigheid van het team van PSP. Zo bekijken we nu of we kunnen samenwerken in het Di-Plast programma. Dat is een programma met diverse pilots rond recyclaten, hetgeen voor ons zeker bruikbare informatie oplevert.”

Samenwerken

DYKA vindt het belangrijk om een positieve bijdrage aan de maatschappij te leveren. Het zoeken naar betere en andere productiemethoden past daarbij. “Om dat goed te doen, moet je zoveel mogelijk samenwerken”, vindt Gerlof. “Deelname aan een innovatienetwerk is een belangrijke stap. PSP heeft een mooi netwerk met leden waar wij graag onze kennis mee delen of in de toekomst misschien zelfs wel mee kunnen samenwerken. Ik kijk ernaar uit om nader kennis te maken!”

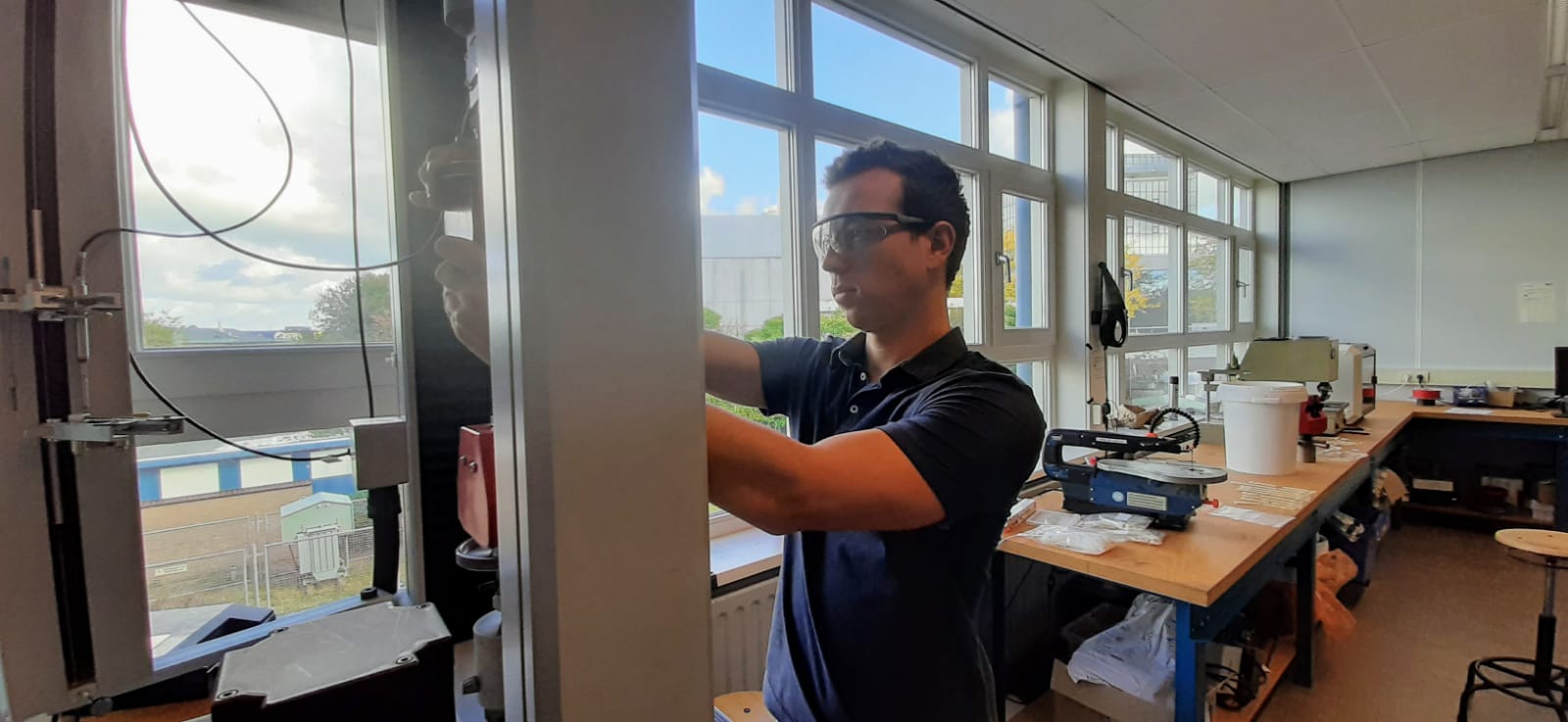

PSP stimuleert graag jong talent en biedt dan ook alle ruimte aan stagiairs en net afgestudeerde studenten om praktijkervaring op te doen. Steven Paulus (22) en Chris Hutten (22) maken hier graag gebruik van en zijn sinds september als werkstudent te vinden op onze werkvloer. Beiden doen ze de opleiding werktuigbouwkunde bij Windesheim. >> Lees meer

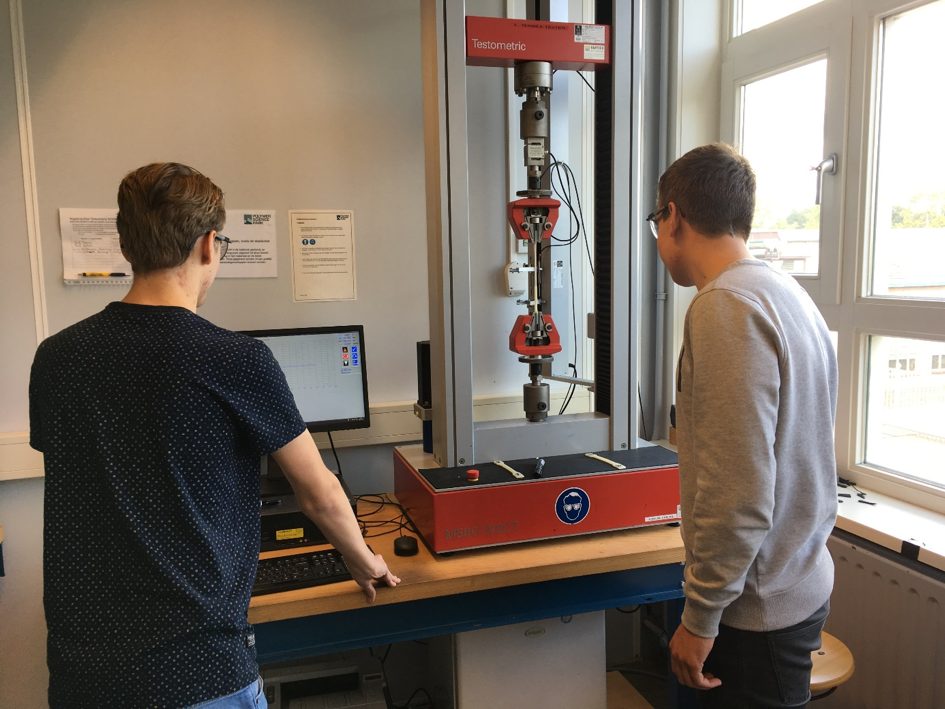

,,Ik wacht momenteel op de start van mijn afstudeeropdracht en overbrug die tijd bij PSP”, vertelt Steven. ,,Het is de bedoeling dat ik in februari start met mijn afstudeerproject. Tot die tijd werk ik hier aan een aantal projecten. Ik heb hier vorig jaar stage gelopen en kon die periode verlengen. Een mooie kans om nog meer praktijkervaring op te doen. Tijdens mijn stage werkte ik aan een project waar we op zoek waren naar nieuwe soorten hars. Ik stelde zelf verschillende harsen samen en testte die op bruikbaarheid. Op die manier ben ik in aanraking gekomen met verschillende methoden om te testen, zoals spuitgieten en trekproeven.”

Op de vraag hoe hij het vindt bij PSP antwoordt hij meteen positief. ,,Eerder had ik niet zo veel met kunststoffen, maar na mijn stage hier heb ik ontdekt dat het veel fascinerender en uitdagender is dan ik had gedacht. Ik leer hier heel veel waar ik in mijn toekomst zeker mijn voordeel kan doen.”

Blijven plakken na de stage

Ook Chris heeft het naar zijn zin bij PSP. ,,Ik heb hier mijn afstudeeropdracht gedaan en ben als werkstudent blijven plakken”, zegt hij lachend. ,,Ook ik blijf hier een halfjaar en dan ga ik een master aan de Universiteit Twente doen. Ik ben afgestudeerd op het project dat PSP voor Laude doet. We onderzochten nieuwe materialen voor de kaas-mallen die zij gebruiken. Dit project loopt nog steeds. Een keer per week werk ik bij hen op locatie. Daarnaast heb ik ook meegewerkt aan een project waarbij we materiaal maakten om bepaalde emmers lekdicht te maken.”

Werk genoeg

Beide studenten ondersteunen Nils Schut met het doen van verschillende proeven en testen. ,,We zijn inmiddels met twee werkstudenten hier aan het werk en we hebben het allemaal druk, dus er is genoeg werk”, zegt Chris. ,,En het is ook nog gezellig”, voegt hij er aan toe. ,,We hebben een leuk team. We kenden elkaar wel via school, maar op deze manier leer je elkaar nog veel beter kennen. We helpen elkaar en geven elkaar feedback op de rapporten die we moeten opleveren.”

Praktijk uitdagingen

In de praktijk werken blijkt op sommige punten toch net even anders dan gedacht. ,,Het is vooral lastig om je aan de planning te houden”, zegt Steven. ,,Sommige dingen kunnen we niet zelf en dan zijn we afhankelijk van derden, dat maakt het soms moeilijk om de planning te halen”, voegt Chris toe. ,,Of materiaal dat zich ineens toch anders gedraagt dan we hadden voorspeld”, zegt Steven. ,,Dat kan het proces vertragen of we moeten het onderzoek omgooien. Maar dat is het mooie van de praktijk. Dit soort dingen leer je niet op school.”

Beide werkstudenten vinden de ervaring die ze nu opdoen zeer waardevol. ,,PSP is een kleine organisatie waar je aan veel verschillende projecten kan werken”, zegt Steven. ,,Daar leer je veel van. Je wordt flexibel en je leert creatief te worden in het oplossen van problemen die je tegenkomt.”

Maar liefst drie stagiaires zijn de komende tijd te vinden bij PSP. In hun eigen werkruimte zijn ze onder begeleiding van verschillende projectleiders druk met verschillende opdrachten en projecten. Pelle van Kessel studeert Werktuigbouwkunde aan Windesheim en volgt zijn derdejaars stage bij ons. Felix van Geene doet de MBO opleiding Middenkader Technicus Engineering Havo traject bij Deltion en Max Roessink is derdejaars MBO-student Middenkader Technicus Engineering Werktuigbouwkunde, ook bij Deltion. Alle drie zijn ze in september gestart met hun stage. >> Lees meer

,,Ik houd me bezig met het project Sensorintegratie dat PSP in opdracht van Wavin doet”, vertelt Pelle. ,,Ik ga onderzoek doen naar de haalbaarheid van het spuitgieten van sensoren. Maar op dit moment ben ik vooral bezig met het maken van een Plan van Aanpak. Dat moet ik begin oktober aanleveren. In totaal ben ik 100 werkdagen hier aanwezig en dan moet het onderzoek af zijn.”

Ubbink

Felix houdt zich met verschillende projecten bezig. ,,De nadruk ligt voor mij op het project dat we doen voor Ubbink waarin we onderzoeken of bepaalde soorten plastic recyclebaar zijn”, licht hij toe. ,,Het gaat dan om PE- en PP-buizen in verschillende kleuren. Die breken we eerst en we testen ze dan of ze geschikt zijn als grondstof voor nieuwe producten.”

Max houdt zich volledig bezig met het Ubbink-project. ,, Max laat een zakje met grove maling van een plasticsoort zien. ,,Dit is de grove maling van een plasticproduct”, licht hij toe. ,,Deze wordt nog een keer gemalen en wordt dan gecompoundeerd. Daarna gaat het de spuitgietmachine in en wordt het een trekstaaf die we op sterkte kunnen testen.”

,,Ik vind het leuk om vooral praktisch bezig te zijn”, laat hij weten. ,,Het is geweldig om het spuitgieten te leren en trekstaven te testen. Onlangs heb ik ook nog een stans gereviseerd. Die stans werkte niet meer, maar was wel essentieel voor het uitvoeren van het onderzoek. Ik heb de stans uit elkaar gehaald en weer helemaal bruikbaar gemaakt.”

Prima stageplek

Alle drie vinden ze PSP een prima plek om stage te lopen. ,,Er zijn veel verschillende projecten en er zitten in dit pand ook andere bedrijven die veel kennis in huis hebben”, zegt Felix. ,,Iedereen werkt samen en je kunt dan ook veel mensen om hulp vragen.” Pelle ziet een klein nadeeltje. ,,Ik doe vooral een onderzoek voor Wavin, maar PSP is mijn aanspreekpunt. Dat is soms lastig, maar ik kan altijd een afspraak met Wavin maken of mijn vraag via de email stellen. Toch kan dit ook een pluspunt zijn. Zo kan ik ook een keer een kijkje nemen in de fabriek bij Wavin en kan ik gebruik maken van zowel de expertise van Wavin als PSP.

Een ander puntje van aandacht zijn de materialen. ,,Ze hebben in mijn ogen niet altijd de juiste materialen”, laat Max weten. ,,Zo hebben we aangeraden om een decoupeerzaag en een cirkelzaag aan te schaffen. Dan gaan dingen sneller.”

Alle drie vinden ze de stage bij PSP leuker dan een dag op school. ,,De tijd gaat hier snel en je leert heel veel”, vindt Felix. ,,Je leert nu eindelijk hoe het in de praktijk werkt. En dan blijkt het soms toch anders te gaan dan je op school leert. Alles is minder gestructureerd. Er zijn zo veel projecten die door elkaar lopen, dat zorgt voor veel afwisseling. En het halen van de planning is soms lastig. Wij moeten echt leren om in te schatten hoe lang je met iets bezig bent. Maar dat gaat hier vast goed komen.”

Dinsdag 17 september organiseerden we de eerste Co-Creatie workshop voor een aantal ondernemers uit de kunststof keten die in aanmerking komen om deel te nemen aan het Di-Plast Interreg programma. De aanwezigen konden met elkaar en de consortiumpartners in discussie over de bottlenecks bij het gebruik van recyclaat en de mogelijke oplossingen. Projectleider Femke de Loos kijkt tevreden terug op deze workshop en is blij met de constructieve, actieve houding van alle deelnemers.

,,We gaven alle aanwezigen een toelichting op de tools die we in het Di-Plast Programma kunnen gaan ontwikkelen”, vertelt Femke. ,,Deze tools dragen allemaal bij aan het efficiënter en gemakkelijker maken van de gehele recycleketen. Om deze tools te ontwikkelen gaan we op korte termijn van start met een viertal pilots op het gebied van toepassingsgerichte recyclaat eigenschappen, datamanagement en forecast en value stream management.”

Veel interesse

De deelnemers waren zeer geïnteresseerd in de opzet van de pilots en dachten ook actief mee. ,,Het was mooi om te ervaren dat er veel interesse was, ook al zijn sommige onderdelen nog best lastig. Maar ik ben er van overtuigd dat ondernemers veel aan de uitkomsten van de pilots kunnen hebben”, zegt Femke enthousiast. ,,Denk alleen al aan alle data en de kennis die die opleveren en de tools die beschikbaar komen. Dat is van grote waarde. Het gebruik van die tools biedt ondernemers straks veel mogelijkheden.”

Complete toolkit

Het eindresultaat van het Di-Plast programma is straks een complete toolkit waarmee de inzet van recyclaat stromen een sprong kan gaan maken. ,,Dit is uniek”, laat Femke weten. ,,We gaan een stapje verder en doen dat samen met ondernemers en partners. In het Interreg programma wordt nauw samengewerkt met kennisinstellingen in onder andere Duitsland. Eind september heeft in Würzburg de tweede Co-Creatie workshop plaatsgevonden.”

De pilots duren een jaar. Dus eind 2020 moet de toolkit er zijn. Femke benadrukt dat er dan ook echt iets mee gedaan wordt. ,,Er zijn al speciale teams in beeld die gaan zorgen voor de uitrol van de toolbox bij het bedrijfsleven”, laat ze weten.

Meedoen levert voordelen op

,,Meedoen en meedenken in dit programma heeft een aantal voordelen voor ondernemers”, licht projectleider Femke de Loos toe. ,,Je kunt als ondernemer via de co-creatie workshops en de hieruit voortvloeiende pilots zelf aangeven welke tools je nodig hebt en hoe je deze zou willen toepassen in je bedrijf. Als deelnemer heb je hierdoor direct invloed op hoe de tools eruit gaan zien en welke problemen ze oplossen. Dus je eigen bedrijf heeft er meteen voordeel bij.”

Meerdere deelnemers van de eerste workshop hebben in ieder geval al aangegeven interesse te hebben om deel te nemen. Wie volgt?

Meer informatie over Di-Plast vind je in de Di-Plast_overview en via deze link

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen