Van papier naar buizen

Papier apart inzamelen wordt al op grote schaal toegepast met als doel hergebruiken voor bijvoorbeeld uw nieuwe notitieblokken of koffiebekers. Helaas kan niet al het ingezamelde papier weer opnieuw verwerkt worden tot papier. De reststroom die hieruit ontstaat heeft Alucha geïnspireerd om een proces te ontwikkelen waarbij er calcium carbonaat gewonnen kan worden uit papierafval. Calcium carbonaat is een veel gebruikte en noodzakelijke vulstof in de PVC industrie. Een gesteente dat momenteel door middel van mijnbouw wordt gewonnen. Een meer duurzame oplossing is daarom wenselijk.

Het project

Het proces van Alucha heeft geleid tot een ketensamenwerking met PVC verwerker DYKA, compoundeur PlastChem en Polymer Science Park. Dankzij een bijdrage van de Provincie Overijssel is het project CCC4PVC: “ Circulaire Calcium Carbonaat voor PVC buizen” mogelijk gemaakt. Binnen dit project kijken wij of het haalbaar is om grounded calcium carbonaat (GCC) uit de mijnen te vervangen door circulair calcium carbonaat (CCC) in drielaagse PVC rioleringsbuizen. De kern van deze buizen bestaat op dit moment uit 80% gerecycled PVC (rPVC) en 20% GCC. Deze kern is goed voor 50% van de totale massa van de buis. De binnen- en buitenlaag bevatten ongebruikt oftewel virgin PVC en GCC.

Als het haalbaar blijkt, dan kan de kern van de buis uit 100% circulair materiaal bestaan. Zo wordt de circulaire content van de gehele buis verhoogt van 40% naar 50% en wellicht later tot 60%. Hiermee wordt er voldaan aan de doelstelling van 2030: 50% circulair.

Resultaten tot nu toe

De eerste lab resultaten van dit project zijn positief. Het CCC uit het proces van Alucha bevat hele fijne deeltjes uit de papierindustrie. Alucha heeft de CCC op de gewenste specificaties weten te brengen voor toepassing in PVC buizen. In het ketenproject zijn verschillend vervang ingsratio’s getest en vergeleken met referentie commerciële GCC. PlastChem heeft CCC houdende compounds kunnen ontwikkelen en referentie testmateriaal met typische GCC gemaakt. DYKA heeft vervolgens het materiaal verwerkt tot buizen en de verwerkingseigenschappen geëvalueerd. Tot nu toe is gebleken dat 100% vervanging van GCC mogelijk is. Het project gaat een laatste fase in. Als laatste onderdeel van dit project zal op een commerciële productielijn van DYKA buizen worden geproduceerd.

Als PSP zijn wij trots op deze mooie samenwerking die is ontstaan vanuit partnermatching. Wij hebben ook kunnen bijdragen met projectmanagement, onderzoek en het uitvoeren van testen.

Een volgend project zal zijn: CCC4PVC-profielen. Mocht u geïnteresseerd zijn in deelname aan dit nieuwe project? Neem dan contact op met PSP. Meer informatie over onze andere deelnemers vindt u hier.

De kunststofindustrie staat onder druk om te presteren, hiervoor zijn verschillende stappen nodig vanuit het bedrijfsleven en de overheid. Wat kan er gedaan worden om de circulaire economie doelstellingen te behalen? Dat is de onderliggende vraag tijdens het Nationaal Kunststof Congres 2023 op 09 en 10 november in Zwolle. Ondernemers en overheden zijn zich bewust van de noodzaak van verandering in businessmodellen, materialen en regelgeving. De handvaten die ze nodig hebben om stappen te nemen zijn alleen nog niet altijd helder. Die krijgen ze van ons aangereikt.

Het is geen toeval dat het congres plaatsvindt in de Regio Zwolle. Deze regio staat beter bekend als Dutch Circular Polymer Valley, hét epicentrum voor kunststoffen in het Oosten van Nederland. “De kracht van de kunststofsector in Overijssel en Regio Zwolle zit in samenwerking. De sterke betrokkenheid van het mkb en de samenwerking met de onderwijs- en kennisinstellingen zorgt ervoor dat we samen echt impact kunnen maken.” aldus Provincie Overijssel

Daarbij betrekken we graag de rest van de Nederlandse kunststofindustrie en daarom ontvangen we ze graag op 09 en 10 november in het mooie Zwolle.

Programma

Tijdens het tweedaagse evenement gaan we samen op weg naar een duurzame kunststofketen. Koplopers uit de kunststofindustrie gaan met elkaar in gesprek om kunststofbedrijven te inspireren en creëren en krijg je handvaten waar je als bedrijf ook écht wat mee kunt. Op 09 november worden de trends en ontwikkelingen gepresenteerd. Hoe nemen we samen de volgende stap naar een circulaire kunststofketen. Op 10 november krijgt de bezoeker een unieke kans om binnen te kijken bij koplopers uit de industrie.

Nationaal Kunststof Congres 2023

Het congres staat gepland op 09 en 10 november in de Nieuwe Buitensociëteit in Zwolle. Koop jouw tickets vóór 30 september met de exclusieve kortingscode KRNKC2023

Bekijk het hele programma op de website van het Nationaal Kunststof Congres.

Jaarlijks gaat het Huis van de Nederlandse Provincies (HNP) op werkbezoek in één van de provincies, dit jaar was de Provincie Overijssel aan de beurt. Wij mochten de afgevaardigden uit Brussel ook bij Polymer Science Park (PSP) verwelkomen. Tijdens het bezoek presenteerden onze projectleider Erwin Zant en programma manager Femke de Loos over PSP en het samenwerkingsproject Dutch Circular Polymer Valley (DCPV) in de Regio Zwolle.

Ze gaven ook inzicht in het actieplan ‘Toepassen Kunststof Recyclaat’ dat mede mogelijk is gemaakt door het Europees Fonds voor Regionale Ontwikkeling (EFRO) React-EU programma. Met het Materials Platform Kunststof Recyclaat, dat onderdeel is van het actieplan, vullen we de behoefte in van onze achterban om samenwerking in de kunststof keten te bevorderen en de match tussen vraag en aanbod van gerecycled kunststof (kunststof recyclaat) te faciliteren.

Verder kwam het Interreg X-lives project aan bod. Het project dat bedrijven in Nederland en West-Duitsland verbindt, met de focus op duurzaamheidsaspecten zoals retourlogistiek, circulaire materiaalvoorziening, ontwerp voor en met recycling, en wetgeving.

Onderdeel van het bezoek was natuurlijk ook een rondleiding door onze labs, zodat ze konden beleven wat wij voor bedrijven kunnen betekenen. Want met onze faciliteiten en kennis ondersteunen wij bedrijven om kunststof producten te verduurzamen naar ‘Future Proof Polymers’.

Wilt u meer weten over onze faciliteiten of de projecten? Neem dan vrijblijvend contact met ons op.

Deze reeks van blogs geeft manieren aan om uw productportfolio ‘groener’ te maken. Naast hergebruik (‘re-use’) en gebruik van recyclaat (‘recycling’), kan er bespaard worden op fossiele grondstoffen (‘reduce’) door gebruik te maken van biogebaseerde kunststoffen.

Bioplastics worden vaak geassocieerd met duurzaamheid vanwege hun biologische afbreekbaarheid of afkomst uit hernieuwbare bronnen. Het is hierbij belangrijk om een onderscheid te maken tussen twee belangrijke termen: “biogebaseerd” en “bioafbreekbaar”. Niet alle bioafbreekbare kunststoffen zijn biogebaseerd en niet alle biogebaseerde kunststoffen zijn bioafbreekbaar. De specifieke kansen en uitdagingen van bioafbreekbare kunststoffen worden in een volgende blog uitgebreider besproken.

Hier behandelen we de uitdagingen en kansen die er zijn om biogebaseerde kunststoffen voor uw portfolio in te zetten.

Vaarwel fossiel, hallo bio!

Biogebaseerde kunststoffen worden geproduceerd uit hernieuwbare bronnen, zoals biomassa, zetmeel en suiker, of door middel van micro-organismen. Deze bronnen kunnen CO2 uit de atmosfeer vastleggen. Op productniveau betekent dit meestal een kleinere CO2-voetafdruk in vergelijking tot de winning en verwerking van fossiele brandstoffen voor de productie van traditionele plastics als een Life Cycle Assessment (LCA) vereist is.

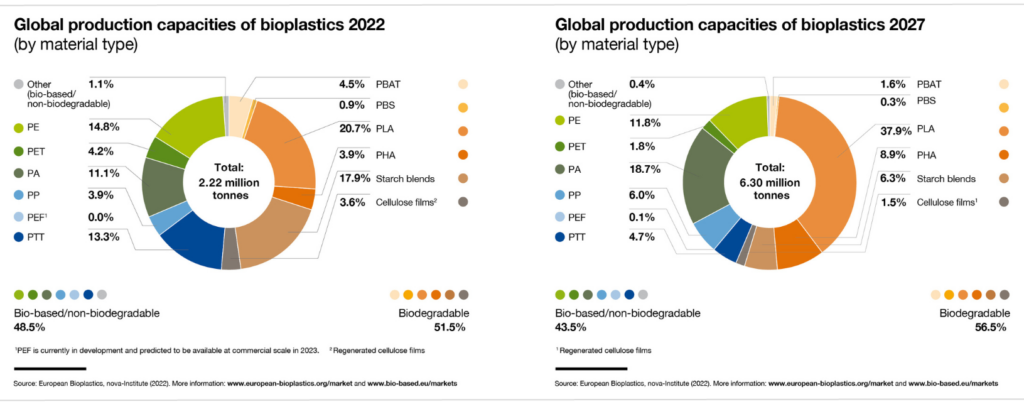

European Bioplastics verwacht dat de wereldwijde productie van bioplastics bijna zal verdrievoudigen van circa 2,2 Mton in 2022 tot ongeveer 6,3 Mton in 2027. Daarvan is op dit moment ruim de helft biologisch afbreekbaar en zal naar verwachting stijgen tot meer dan 3,5 Mton in 2027. Het aandeel biogebaseerde, niet-biodegradeerbare producten zal ruim verdubbelen tot meer dan 2,7 Mton. De relatieve verdeling van de diverse kunststoffen is hieronder weergegeven.

Bron: European Bioplastics

Ja ik wil biobased inzetten, hoe nu verder?

Biogebaseerde kunststoffen kunnen een duurzaam alternatief bieden voor traditionele plastics en hun marktaandeel zal de komende jaren met een factor 3 groeien. Hoe verhouden deze zich tot fossiel op het gebied van beschikbaarheid, wetgeving, materiaaleigenschappen en recycling?

Beschikbaarheid

De beschikbaarheid van voldoende hernieuwbare biomassa op grote schaal is een belangrijke factor voor de productie van biogebaseerde plastics. Efficiënt gebruik van beschikbare grondstoffen, zoals organische reststromen afkomstig uit sectoren zoals landbouw en waterzuivering, voorkomt concurrentie met de voedselketen. Daarnaast zijn ook hernieuwbare brandstoffen potentiële concurrenten voor deze grondstoffen.

Opschaling van proeffabriek naar commerciële productie geeft voor veel van de biopolymeren aanzienlijke uitdagingen. Daarom zijn er wereldwijd slechts enkele fabrikanten die bioplastics op de markt brengen. Sommige biogebaseerde plastics, zoals PLA (polymelkzuren) en bio-PE uit maïszetmeel of suikerriet, zijn momenteel redelijk goed beschikbaar in Nederland. Daarentegen zijn andere bioplastics, zoals PHA (polyhydroxyalkanoaten), PEF (polyethylene furanoaten) en bio-PP uit suikers en plantaardige oliën, nog maar beperkt commercieel beschikbaar en nog volop in ontwikkeling. Het is daarom aan te bevelen om te kijken naar de uitwisselbaarheid van het huidige polymeer dat gebruikt wordt, met een goed beschikbare bio-alternatief.

Wetgeving

Met alleen recycling en hergebruik lukt het niet om de kunststofmarkt klimaatneutraal te krijgen in 2050 en fossiele grondstoffen te vervangen. Vooruitlopend op EU-wetgeving heeft het kabinet eind april 2023 besloten per 2027 een nationale verplichting voor plasticproducenten in te voeren om de toepassing van gerecycled plastic of biogebaseerd plastic te stimuleren. Het voornemen is om de verplichting te laten oplopen naar 25%-30% plastic recyclaat of biogebaseerd plastic in 2030. Op dit moment is het aandeel biobased op de Europese markt ongeveer 1%.

Het gehalte biogebaseerd in een kunststof kan worden gemeten volgens de Europese normen EN16640 en EN16785. Dit kan worden gecertificeerd, bijvoorbeeld via TÜV (het OK biobased certificaat) en NEN (biobased content).

Bron: NEN Normen voor biobased producten.

Materiaaleigenschappen

Hoewel bio-PE en bio-PP identieke materiaaleigenschappen hebben als hun fossiele tegenhangers, hebben andere biogebaseerde plastics specifieke materiaaleigenschappen die van invloed zijn op hun toepassingsmogelijkheden. PLA, bijvoorbeeld, heeft goede stijfheid en thermische stabiliteit, maar kan bros zijn en gevoelig zijn voor vocht. PEF biedt uitstekende barrière-eigenschappen, terwijl PHA verschillende eigenschappen kan hebben, afhankelijk van het type en de productiemethode. Het begrijpen en beheersen van deze materiaaleigenschappen is essentieel om ervoor te zorgen dat biogebaseerde plastics geschikt zijn voor de beoogde toepassingen en voldoen aan de vereiste specificaties.

Recycling

In tegenstelling tot bijvoorbeeld bio-PE en bio-PET, kunnen bioafbreekbare kunststoffen als PLA en PHA niet altijd goed met bestaande recyclingstromen van traditionele plastics gemengd worden. Dat komt door de andere materiaaleigenschappen en omdat deze plastics ook bioafbreekbaar zijn. Deze incompatibiliteit kan de recycling van de totale plasticstroom verstoren. Volgens Milieu Centraal dient bioafbreekbaar plastic daarom bij het restafval te worden weggegooid met een tarief Afvalbeheerbijdrage Verpakkingen van € 1,05/kg in 2023.

Bovendien is het, door het kleine marktaandeel, op dit moment nog niet rendabel om biogebaseerde kunststoffen te scheiden en sorteren van andere plastics in het afval. CE Delft schat dat PLA, met een huidige marktaandeel van 0,1-0,5%, pas bij een aandeel van 10% in de verpakkingsmarkt voor sorteerders en recyclers economisch aantrekkelijk is te recyclen.

Van uitdagingen naar innovatie

Ondanks deze uitdagingen blijven biogebaseerde kunststoffen ontwikkelen en groeien als een duurzaam alternatief. Het is belangrijk voor producenten, gebruikers en beleidsmakers om samen te werken aan het stimuleren van de beschikbaarheid van biomassa, het ontwikkelen van passende wet- en regelgeving en het bevorderen van onderzoek en ontwikkeling om de eigenschappen en prestaties van biobased plastics verder te verbeteren. Op deze manier kunnen we samen de transitie naar een duurzamere en circulaire economie versnellen.

Wilt u werken met biogebaseerde kunststoffen om te komen tot een duurzamere en circulaire economie? Maar loopt u daarin tegen één van de genoemde of andere uitdagingen aan? Wij pakken de uitdagingen graag samen met u op! Onze materiaal- en verwerkingsdeskundigen van Polymer Science park helpen u verder met kennis, test- en prototypefaciliteiten en een prachtig netwerk. Neem daarvoor vrijblijvend contact op.

Martijn Oversteegen, 19 juni 2023

In onze vorige blog gaven wij u 3 manieren om te starten met een ‘groener’ plastic product portfolio, namelijk:

1) Gebruik maken van gerecycled plastic – oftewel recyclaat

2) Gebruik maken van biogebaseerde kunststoffen

3) Gebruik maken van bioafbreekbare kunststoffen

Voor deze onderwerpen geldt dat er uitdagingen en kansen liggen. In deze blog vertellen wij u meer over het gebruik van gerecyclede plastics.

Goodbye virgin, hello recyclaat!

Er zijn een aantal redenen waarom bedrijven gerecycled plastic willen gebruiken. De belangrijkste zijn milieuwinst en prijs. Gerecycled kunststof kost minder energie om geproduceerd te worden en door ze her te gebruiken, voorkomen we dat ze in het milieu terecht komen. Dit bespaart CO₂ en extra kosten! De kosten van recyclaat zijn momenteel lager dan die van nieuw (virgin) materiaal.

Daarnaast zien we dat consumenten, bedrijven en (semi) overheden steeds vaker duurzaamheid meewegen in hun aankoop. Onderscheidend vermogen door middel van inzet van recyclaat is dus gewoon onderdeel van het businessmodel vandaag; survival of the fittest!

Als laatste spelen overheid ambities en voortvloeiende regelgeving ook een rol. We hebben in Nederland afgesproken dat in 2030, 50% van de grondstoffen circulair moet zijn. Om hieraan te voldoen, kan de overstap naar gerecycled kunststof een belangrijke stap zijn. We zien nu al in Frankrijk dat het verplicht is om 20% circulaire content te hebben in alle overheidsaanbestedingen.

Dat recyclaat als alternatief voor virgin plastic kan worden ingezet, is in een breed scala aan producten al aangetoond. Denk hierbij aan verfemmers, zeepflessen, maar ook producten in de bouw zoals profielen, buizen en kappen.

Kortom; de weg ligt behoorlijk open met kansen om gerecycled plastic in te zetten. Toch zijn er een aantal overwegingen en voorbereidingen nodig.

Ja ik wil recyclaat inzetten, hoe nu verder?

De uitdagingen in het gebruik van recyclaat zijn te categoriseren in 3 onderwerpen.

- Beschikbaarheid

- Wetgeving

- Materiaaleigenschappen

Beschikbaarheid

Stabiliteit in kwaliteit en beschikbaarheid van het juiste materiaal is belangrijk voor een stabiel proces en eindproduct. De beschikbaarheid van kunststof hangt samen met de inzameling en sortering van het plastic. Er kan worden gesorteerd op type kunststof, product en/of kleur. Hoe beter het materiaal gesorteerd wordt, hoe beter de eigenschappen zijn. Dit proces is zowel kostbaar als technisch uitdagend. Neem bijvoorbeeld een handvat van een boormachine, deze bestaat uit twee types kunststof die aan elkaar vast zitten. Design-For-Recycling (denk aan modulariteit en ontwerp van monomateriaal) hangt daarom zeer sterk samen met de kwaliteit en beschikbaarheid van het recyclaat.

Wetgeving

De huidige wetgeving stimuleert het gebruik van gerecycled plastic. Normen worden langzaam maar zeker herschreven om gebruik van recyclaat niet te verhinderen. Toch zijn er een aantal kunststof toepassingen waarbij dit lastig ligt. De voedselwetgeving schrijft voort dat er in voedseltoepassingen buiten PET nog geen gerecycled kunststof mogen worden toegepast. Dit komt doordat contaminaties de voedselveiligheid niet gegarandeerd kan worden. Een verdieping van wat mag in uw segment wordt sterk aanbevolen.

Materiaaleigenschappen

Materiaaleigenschappen worden bepaald door recyclaat goed te sorteren (puurheid), wassen (verwijderen vervuiling, contaminaties, geur) en upgraden waar nodig. De materiaaleigenschappen van recyclaat zijn anders dan virgin kunststoffen. Belangrijk is om de relevante eigenschappen te weten van de virgin kunststof en een benchmark uit te voeren met het gerecyclede equivalent. Daarnaast kunnen de eigenschappen worden verbeterd door het gebruik van additieven tijdens de compounding stap of een verbeterde sortering.

Van uitdagingen naar innovatie

De Kunststof branche is zich goed bewust van bovenstaande mogelijkheden en uitdagingen. Bij de ontwikkeling van nieuwe producten wordt rekening gehouden met het gebruik van recyclaat, al dan niet van eigen retour stromen of vanuit ingezameld afval. In geval van retourstroom pilots wordt er veel geleerd over hoe producten terugkomen en weer worden ingezet als waardevolle grondstoffen Deze recyclaat stromen worden vaak opgewaardeerd om aan producteigenschappen te voldoen.

Wat opvalt is dat in alle kunststof segmenten vooral grote stappen wordt gezet door de ‘leaders of the industry’. Zij omarmen het nieuwe businessmodel dat rekening houdt met zowel een lage footprint, volledige recycleerbaarheid en prachtige product performances. Zie bijvoorbeeld het ELYSIUM matras van Auping wat bestaat uit een (mono) type kunststof en via retour systemen aan het einde van zijn levensduur weer terugkomt.

Bent u de volgende ‘leader of the industry’ en heeft u ambities om van start te gaan met recyclaat in uw product? Loopt u daarin tegen één van deze of andere uitdagingen aan? Wij pakken de uitdagingen graag met u aan. Onze materiaal- en verwerkingsdeskundigen van Polymer Science park helpen u verder met kennis, test- en prototype faciliteiten en een prachtig netwerk. Neem daarvoor vrijblijvend contact op.

Martine Bonnema, 16 mei 2023

Alpla houdt zich wereldwijd bezig met het ontwikkelen en produceren van kunststof verpakkingen. In 2020 openden ze met trots de meest geautomatiseerde fabriek in Zwolle waar per jaar vele flesjes van de band rollen. Een bijzonder proces waar veel bij komt kijken.

Alpla Zwolle is volop bezig met het optimaliseren van hun kennis van het kunststofproces. Daarbij werken ze nauw samen met PSP en zijn sinds kort ook deelnemer geworden.

Via haar netwerk is Alpla in contact gekomen met PSP. Een samenwerking met PSP biedt mogelijkheden om de kennis van het kunststofproces verder te optimaliseren. Daarom is Alpla deelnemer geworden. Daarnaast vinden ze het ook belangrijk om lokaal betrokken te zijn bij PSP als kenniscentrum.

De medewerkers zijn ons meest waardevolle bezit en we willen ze alle groeimogelijkheden bieden.

Aldus Bertus Bos, Operations Manager bij Alpla. Op dit moment werkt Alpla samen met PSP aan een opleidingstraject voor de medewerkers van Alpla, gericht op de mechanische eigenschappen van de verschillende soorten kunststof die ze verwerken.

Alpla en PSP zijn daarin complementair aan elkaar door de kennis van PSP over de verwerkte grondstoffen, en de kennis van Alpla van de verschillende blow molding technieken.

Alpla & PSP

Het netwerk van PSP heeft met Alpla een sterke partner door de kennis die zij aanbieden van verschillende technologieën, duurzaamheid en recycling. Daarmee biedt de samenwerking een veelbelovende toekomst voor beide partijen, maar ook de kunststofindustrie in het algemeen.

Wilt u meer weten over wat Alpla en PSP samen voor uw bedrijf kunnen betekenen? Neem dan contact met ons op.

Offerte aanvragen

Offerte aanvragen  Inloggen

Inloggen